Možnosti využití autogenních technologií ve strojírenské výrobě jsou díky své dlouhé historii známy. Staré, ale léty prověřené, i tak bychom mohli tyto technologie označit. Co když ale nahradíme jednu z hlavních složek, která dodává těmto technologiím potřebnou energii? Řeč je o náhradě konvenčně používaných hořlavých plynů vodíkem. Pojďme se na výsledný efekt podívat více z blízka a rozebrat si hlavní odlišnosti, jež tato změna přináší.

KONVENČNÍ TECHNICKÉ PLYNY

|

|

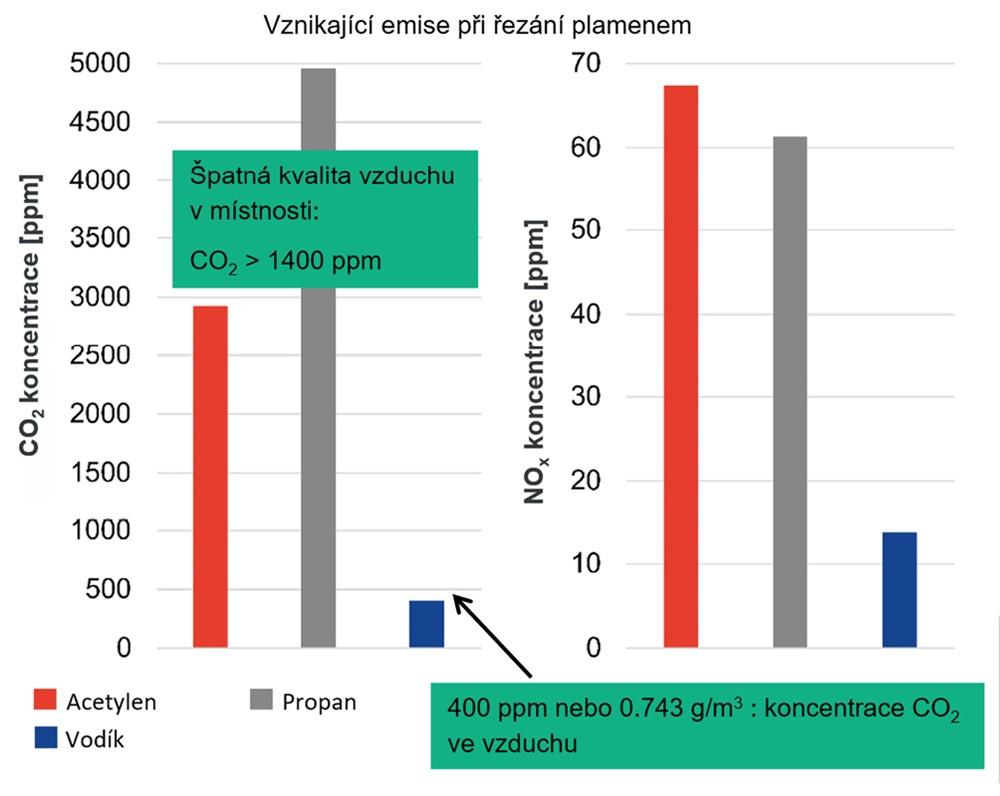

Obr. 1 – Vznikající emise při řezání plamenem.

|

Zdrojem energie u autogenních technologií je oxidační a hořlavý plyn. Oxidačním plynem je kyslík čistoty 2.5 (99,5 %) a jako hořlavý plyn je nejčastěji využíván acetylen, propan, případně zemní plyn nebo etylen. Jednotlivé hořlavé plyny v kombinaci s kyslíkem vytváří plamen o rozdílných vlastnostech. Jedno však mají společné. Z hlediska chemického složení se jedná o uhlovodíky, tedy sloučeniny, které vždy obsahují jak uhlík, tak i vodík v různých poměrech. Při jejich spalování s kyslíkem dochází k emisi oxidu uhličitého (obr. 1) (CO2) a vody (H2O). Dosažení větší výrobní efektivity v kombinaci se stupňujícím se tlakem na emise oxidu uhličitého vedlo u autogenních technologií k náhradě konvenčních hořlavých plynů vodíkem – HyCut.

ZÁKLADNÍ VLASTNOSTI VODÍKU

A VODÍKOVÉHO PLAMENE A POROVNÁNÍ

S OSTATNÍMI HOŘLAVÝMI PLYNY

Vodík je nejlehčím prvkem z periodické tabulky prvků a je téměř 14× lehčí než vzduch. V praxi tato extrémně nízká hustota vodíku pozitivně přispívá k bezpečnosti výroby. Vodík při případné netěsnosti okamžitě uniká z procesní oblasti směrem vzhůru a nehromadí se tak v pozici s vysokým rizikem iniciace plamene. Dále je z hlediska bezpečnosti vhodné zmínit teplotu samovznícení jednotlivých hořlavých plynů se vzduchem. Jak tabulka 1 shrnuje, vodík ke svému samovznícení potřebuje dosáhnout nejvyšší teploty ve srovnání s acetylenem nebo propanem a zároveň jeho koncentrace se vzduchem musí dosáhnout alespoň 4 %. V neposlední řadě je vhodné zmínit, že díky menší rychlosti hoření je riziko zpětného šlehnutí ve srovnání s acetylenem minimalizováno.

| Tabulka 1 – vlastnosti hořlavých plynů a plamene | |||

| Vodík H2 |

Acetylen C2H2 |

Propan C3H8 |

|

| Hustota (normální podmínky) [kg/m3] | 0,09 | 1,17 | 2,01 |

| Hranice vznícení (ve vzduchu) v obj. [%] | 4,0-77,0 | 1,5–80,0 | 1,9–9,5 |

| Teplota samovznícení [°C] | 560 | 305 | 470 |

| Max. teplota plamene s O2 [°C] | 3 080 | 3 160 | 2 850 |

| Výhřevnost [MJ/kg; MJ/m3] | 120,0; 10,8 | 48,2; 56,5 | 46,3; 93,6 |

| Spalné teplo [MJ/kg; MJ/m3] | 141,8; 12,7 | 49,9; 58,6 | 50,4; 101,8 |

|

|

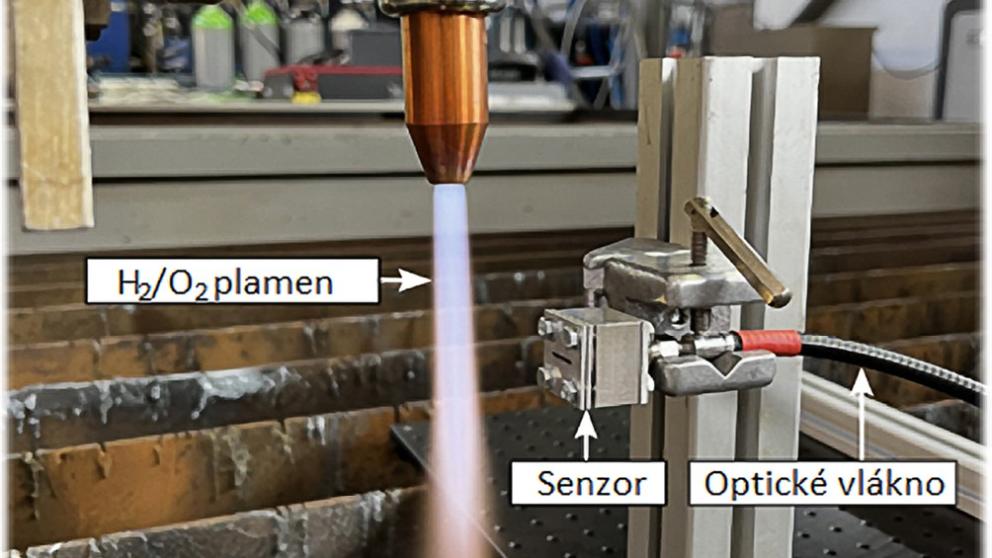

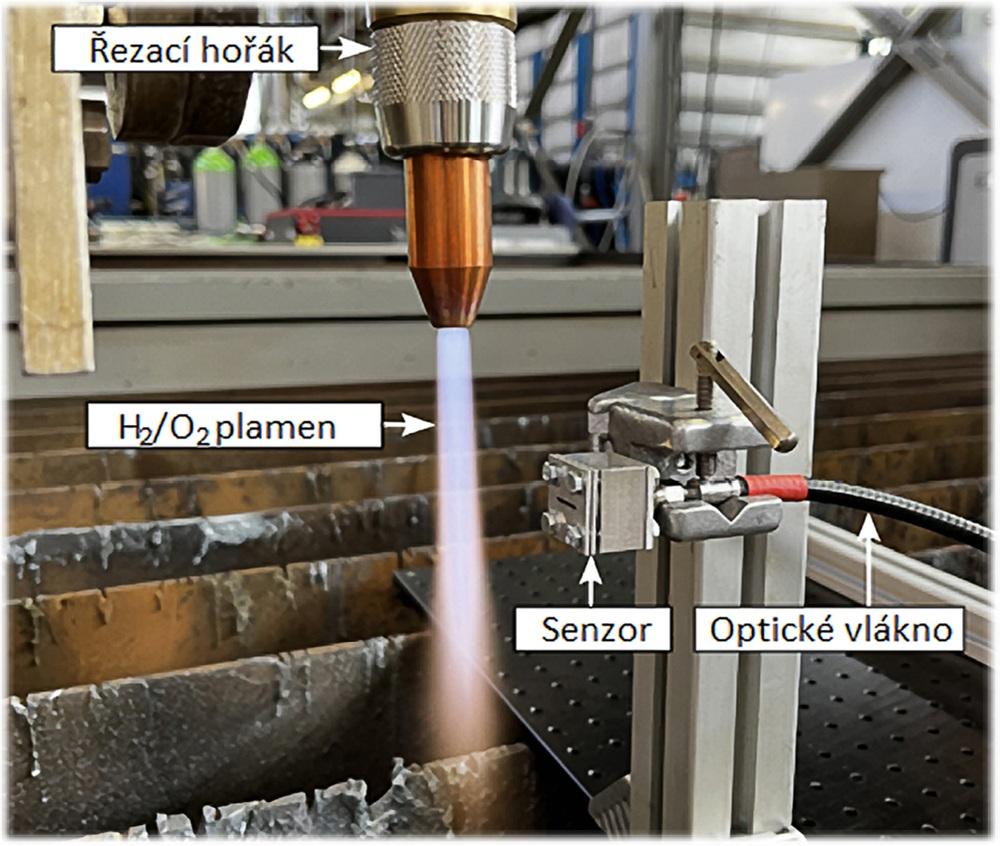

Obr. 2 – Vodíkový plamen. |

Vodíkový plamen hoří lehce namodralým plamenem (obr. 2). Úroveň UV záření plamene je oproti plamenu acetylenovému nebo propanovému zhruba o 70 % nižší, což uvítá zejména obsluha autogenního hořáku, protože je pro ni snazší pozorovat základní materiál. Na druhou stranu je vhodné připomenout o něco složitější nastavení plamene, neboť není jasně zřetelná primární a sekundární část plamene. Pro aplikace, jako je rovnání nebo svařování plamenem, je vhodné použití vodíku jako hořlavého plynu, neboť teplota plamene je více koncentrována. Častým poznatkem obsluhy autogenních hořáků při přechodu na vodík je snížení zvukové emise a minimalizace vzniku prachových částic. Tato kombinace znatelně zlepšuje hygienu pracovního prostředí.

STROJNÍ KYSLÍKOVÉ DĚLENÍ MATERIÁLU

S VYUŽITÍM VODÍKU

Při kyslíkovém dělení materiálu je prvotním krokem lokální ohřátí materiálu na zápalnou teplotu. Velká energetická hustota vodíkového plamene umožňuje rychlejší dosažení této teploty. Při následném spuštění řezného kyslíku dochází k hoření základního materiálu a vliv hořlavého plynu už je menší, avšak i tak lze dosáhnout větší řezné rychlosti.

Pro porovnání vhodnosti pro strojní kyslíkové dělení byl proveden komparační test s využitím propanu a vodíku jako hořlavého plynu. Pro vodík byl na pálicí stroj nainstalován hořák MESSER MS 932 H (obr. 3) s tryskami HYCUT 9250 H. Propanový hořák GCE BIR+ byl osazen tryskami neznámého výrobce.

Jako základní materiál byl použit plech z oceli S355 o tloušťce 60 mm. Zákazník u propanového hořáku dosahoval nejlepších výsledků kvality výpalku při rychlosti 230 mm/min s časem nahřátí/propalu materiálu okolo 35 sekund. S vodíkovým hořákem bylo provedeno několik zkušebních řezů. Doba nahřátí/propalu materiálu se snížila na 20 sekund a největší řezná rychlost byla 430 mm/min, avšak řezná plocha už začínala vykazovat známky striace. Při rychlosti 410 mm/min byla striace minimální a kvalita výpalku (obr. 4) byla srovnatelná s výpalkem propanovým. Zároveň se tímto snížením rychlosti dosáhlo snadnějšího odstraňování strusky z výpalku.

| Tabulka 2 - Jednotlivé vzorky | |||

| Vzorek | Hořlavý plyn | Řezná rychlost | Typ trysky |

| 1 | vodík | 410 | 40–60 |

| 2 | vodík | 380 | 40–60 |

| 3 | vodík | 380 | 60–100 |

| 4 | propan | 230 | 40–60 |

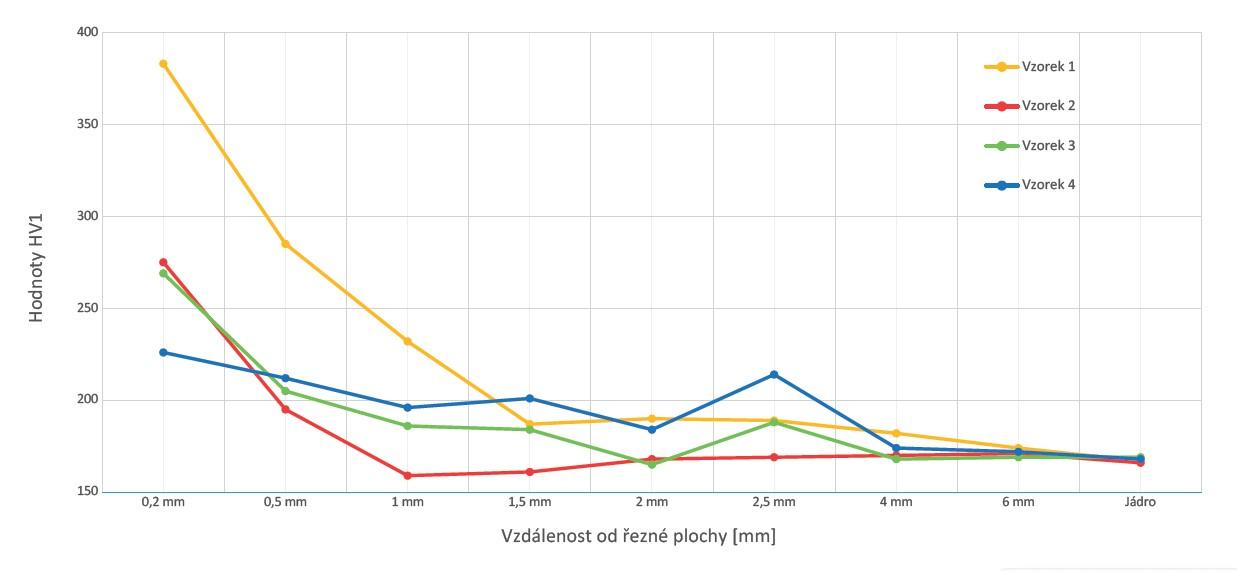

Při následné výrobní operaci – obrábění výpalku však bylo poukazováno na podezření zvýšení tvrdosti. Pro potvrzení tohoto tvrzení byly vypáleny další vzorky, na kterých byla provedena zkouška mikrotvrdosti. Celkem byly vypáleny tři vzorky s využitím vodíku při různých řezných rychlostech a s tryskami pro dané tloušťky materiálu. S propanovým hořákem byl vypálen jeden vzorek, dle parametrů, které zákazník dlouhodobě používal. Shrnutí vzorků a jednotlivých parametrů je uvedeno v tabulce 2. Měření mikrotvrdosti probíhalo kolmo k řezné ploše směrem k jádru výpalku. Tato zkouška potvrdila nárůst tvrdosti ve vzdálenosti 0,2 mm – 1 mm od řezné plochy u vzorku číslo 1. U vzorků 2 a 3 bylo toto navýšení tvrdosti potvrzeno pouze v oblasti vzdálené 0,2 mm od řezné plochy. Hlouběji v materiálu bylo naměřeno stejných nebo menších hodnot tvrdosti ve srovnání se vzorkem páleným pomocí propanového hořáku. Výsledky zkoušky mikrotvrdosti shrnuje tabulka 3 a graf 1. Snížení řezné rychlosti ze 410 mm/min na 380 mm/min bylo pro zákazníka stále velkým navýšením oproti stávajícímu propanovému hořáku a zároveň vedlo k odstranění problému při následném obrábění.

| Tabulka 3 - Výsledky měření mikrotvrdosti HV1 | |||||||||

| Vzorek | Vzdálenost indentované oblasti od řezné plochy | ||||||||

| 0,2 mm | 0,5 mm | 1 mm | 1,5 mm | 2 mm | 2,5 mm | 4 mm | 6 mm | Jádro | |

| 1 | 383 | 285 | 232 | 187 | 190 | 189 | 182 | 174 | 167 |

| 2 | 275 | 195 | 159 | 161 | 168 | 169 | 170 | 171 | 166 |

| 3 | 269 | 205 | 186 | 184 | 165 | 188 | 168 | 169 | 169 |

| 4 | 226 | 212 | 196 | 201 | 184 | 214 | 174 | 172 | 168 |

Graf 1 – Měření průběhu mikrotvrdosti HV1.

EKONOMICKÉ ZHODNOCENÍ, SKLADOVÁNÍ

A LOGISTIKA

|

|

Obr. 5 – Bateriový vůz. |

Ekonomický provoz spojený s přechodem z acetylenu, propanu nebo jiného hořlavého plynu lze snadno spočítat. Prvotním krokem je změření průtoku jednotlivých plynů, tedy kyslíku a hořlavého plynu během procesu řezání, svařování, pájení nebo například rovnání. K tomuto změření jsou ideální přenosné termické průtokoměry, jež lze jednoduše instalovat mezi zdroj jednotlivých plynů a hořák. Další důležitou vstupní veličinou je časová náročnost na dané operace, kterou lze změřit pomocí stopek. Poslední proměnnou do výpočtu je stanovení ceny technických plynů za kg nebo m3. Na základě těchto informací lze velmi snadno vypočítat celkovou ekonomickou vhodnost pro daný provoz. V budoucnu lze navíc očekávat vstup další proměnné a tou je cena za emisní povolenky. V případě vodíku je tato dodatečná finanční zátěž nulová, neboť jeho spalováním nedochází k vývinu emisí oxidu uhličitého.

Vodík je na rozdíl od acetylenu nebo propanu skladován v tlakových lahvích ve stlačeném plynném stavu při tlaku 200 nebo 300 bar. Díky tomu není nijak omezován maximální možný odběr na jednu tlakovou lahev a lze používat i vysokoprůtokové hořáky. V případě větší spotřeby je vhodným zdrojem svazek tlakových lahví nebo stacionární zásobník. Díky plnění vodíku do stacionárního zásobníku pomocí bateriových vozů (obr. 5) lze dosáhnout velmi ekonomické a logisticky jednoduché varianty.

ZÁVĚR

Vodíkový hardware pro autogenní technologie přináší nové příležitosti, které posouvají výrobní možnosti opět o trochu dál. HyCut vám může pomoci nejen při strojním nebo ručním dělení materiálu, ale také při rovnání, nahřívání nebo například pájení a svařování.

Autor:

Ing. Jan Šplíchal, IWE, působí jako aplikační inženýr svařování a dělení materiálů ve společnosti Messer Technogas.