Vlastnosti organických povlaků zhotovených na kovovém podkladu velmi významně závisí na stavu povrchu podkladového materiálu. Týká se to především stavu hran, svarů a povrchu obecně. Úprava hran je jednou z nejdůležitějších operací před samotným zhotovením povlaků. Úprava hran přímo ovlivňuje ochranné vlastnosti povlaku a jeho náchylnost k mechanickému poškození. Tento příspěvek se zabývá problematikou úpravy hran podkladového materiálu a vlivem této úpravy na kvalitu povrchové úpravy. Na připravených vzorcích Kosmalt E 300 T byly hrany upraveny třemi způsoby. Následně byly některé vzorky žárově zinkovány. Na všech vzorcích pak byl jako konečná povrchová úprava nanesen organický povlak. Hodnocení kvality povrchové úpravy bylo provedeno na jednotlivých vzorcích. Výsledky jednoznačně ukazují na důležitost stavu povrchu podkladu a jeho vliv na kvalitu konečné povrchové úpravy.

Úprava hran ocelových konstrukcí má zásadní význam pro odolnost a funkčnost organických nátěrů v ochraně proti korozi. Ostré hrany mohou být pro nátěrové systémy problematické, protože mohou představovat místo předčasné degradace v důsledku zvýšené náchylnosti k vlivům prostředí, jako je vlhkost, UV záření a mechanické namáhání. Ostré hrany představují místa, kde se povlak nebo povlakový systém může vlivem povrchového napětí ztenčit nebo porušit, čímž se substrát stává náchylným ke korozi a dalším formám degradace [Sandor 2024, Buchbach 2012]. Přestože jsou organické povlaky navrženy tak, aby poskytovaly ochrannou bariéru proti korozi, oděru a dalším formám poškození, ztenčení v důsledku špatné úpravy hran vede k nedostatečné ochraně.

Pro zmírnění těchto rizik a zajištění účinnosti nátěrového systému je zásadní správné ošetření hran [Momber 2017]. Ke snížení ostrosti hran lze použít techniky, jako je zaoblení, zkosení nebo obroušení [Osawa 2011]. Nevhodná úprava ostrých hran může vést k předčasnému selhání povlaku, což ohrožuje integritu podkladu a vyžaduje nákladné opravy [Chung 2003]. Proto je třeba pečlivě zvážit ošetření hran před vlastním procesem nanášení povlaku, aby se prodloužila životnost povlakovaných konstrukcí a součástí.

Žárové zinkování je jednou z nejčastěji používaných možností ochrany proti korozi [Mesicek 2019, Kania 2020, Sproch 2020]. Účinnost pozinkovaného povlaku však může být ohrožena, pokud nejsou hrany podkladového materiálu vhodně připraveny.

Nedostatečná příprava jak samotného povrchu (čištění), tak i hran může vést k několika problémům během procesu zinkování.

Mezi běžné problémy patří vznik nepokrytých oblastí nebo „nechráněných zón“, které jsou náchylné ke korozi. K tomuto problému přispívá především špatná nebo nedostatečná předúprava povrchu, kdy je povrch znečištěn nečistotami, jako je rez, okuje nebo mastnota. Přítomnost kontaminantů brání zinku ve správné interakci a spojení s ocelí [Kuklik 2016].

Kromě toho může nedostatečná příprava hran vést k nerovnoměrné tloušťce povlaku, což zhoršuje celkovou ochranu proti korozi poskytovanou pozinkovanou vrstvou.

Pro strukturu povlaku je určující chemické složení pozinkované oceli, zejména obsah křemíku [Sandelin 1940].

Krystalická struktura spolu s kvalitou povrchu oceli a způsobem jejího mechanického a tepelného zpracování rovněž ovlivňují celkové vlastnosti povlaku. Výsledkem kombinace těchto faktorů je zinkový povlak vytvořený žárovým zinkováním, který se vyznačuje širokou škálou různých morfologických variací. Výše uvedené vlastnosti spolu s podmínkami procesu zinkování vedou ke vzniku různorodých struktur povlaku. Mezi výhody tohoto procesu patří rovnoměrné a kvalitní povlakování po celém povrchu i na vnitřních a obtížně přístupných plochách. Zároveň může dojít ke zvýšení tloušťky povlaku na ostrých hranách a výstupcích oproti rovným povrchům, a to z důvodu větší plochy vystavené působení zinkové taveniny [Kuklik 2016].

V praxi se pro ochranu oceli proti korozi nejčastěji používají kovové povlaky a organické povlaky. Různé nátěrové systémy se liší svým principem ochrany proti korozi. V duplexním systému se oba povlaky vzájemně synergicky posilují. Organický povlak zabraňuje narušení zinkového povlaku a chrání jej před korozí. Pasivovaný zinek nesnižuje přilnavost organického povlaku k podkladovému substrátu. Systém je tak dlouhodobě neporušený, pokud jde o korozní prostředí. Tak dlouho, dokud se organický povlak nezhorší do té míry, že se začne rozpadat. Teprve pak dochází ke korozi zinkového povlaku. Tyto skutečnosti významně ovlivňují životnost duplexního nátěrového systému. Pokud jsou konstrukce takto ošetřeny, jejich fyzikální životnost se často rovná jejich technické a ekonomické životnosti [Kuklik 2016].

Cílem tohoto článku je obohatit znalosti v oblasti vlivu přípravy hran na chování ochranných vlastností povlaku prostřednictvím DFT měření a porovnání různých příprav hran.

VÝZKUMNÉ MATERIÁLY A METODOLOGIE VÝZKUMU

MATERIÁL

Pro tento experiment byla vybrána konstrukční ocel Kosmalt E300T, jejíž chemické složení bylo stanoveno pomocí optického emisního spektrometru s doutnavým výbojem Spectrum Analytik GMBH (model GDA 750) za excitačních podmínek 700 V a 35 mA [Vontorová 2018] a prvkové analýzy (Eltra CS 2000) [Veverka 2021] (prvky označeny *) a je uvedeno v tabulce 1.

| Tabulka 1 – Chemické složení oceli Kosmalt E300T | ||||||||

| C* | Mn | Si | P | S* | Cr | Ni | Mo | Cu |

| hm. % | ||||||||

| 0,05 | 0,2 | 0,03 | 0,014 | 0,014 | 0,017 | 0,027 | 0,002 | 0,028 |

| Ti | Co | B | Pb | V | W | Al | Nb | |

| hm. % | ||||||||

| 0,081 | 0,056 | 0,0002 | <0,0001 | 0,006 | <0,001 | 0,06 | <0,001 | |

ÚPRAVA HRAN, ZKUŠEBNÍ VZORKY

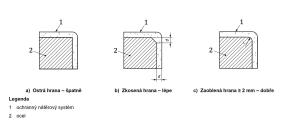

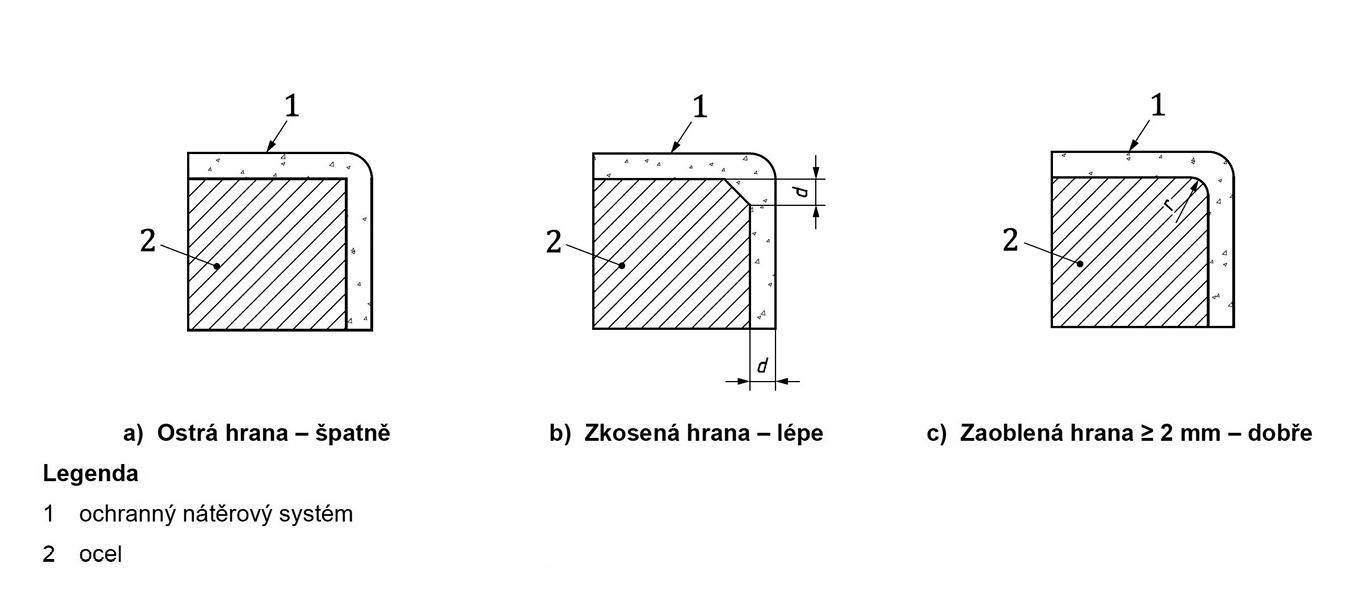

Pro organické povlaky platí, že v důsledku povrchového napětí na hraně podkladového materiálu dochází k redukci výsledné tloušťky. Do jaké míry dochází k redukci tloušťky, závisí na tom, jakým způsobem je hrana upravená. Norma ČSN EN ISO 12944 – Nátěrové hmoty – Protikorozní ochrana ocelových konstrukcí ochrannými nátěrovými systémy – Část 3: Navrhování – v grafickém příkladu názorně ukazuje tři možnosti úpravy hran a jejich vhodnost či nevhodnost použití: ostrá (neupravená) hrana je hodnocena jako „špatně“, zkosená hrana je hodnocena jako „lépe“ a zaoblená hrana s poloměrem R min. 2 mm je hodnocena jako „dobře“ – viz obrázek 1.

Obr. 1 – Příklady úpravy hran povrchu (ČSN EN ISO 12944-3 – Nátěrové hmoty – Protikorozní ochrana ocelových´konstrukcí ochrannými nátěrovými systémy – Část 3: Navrhování.

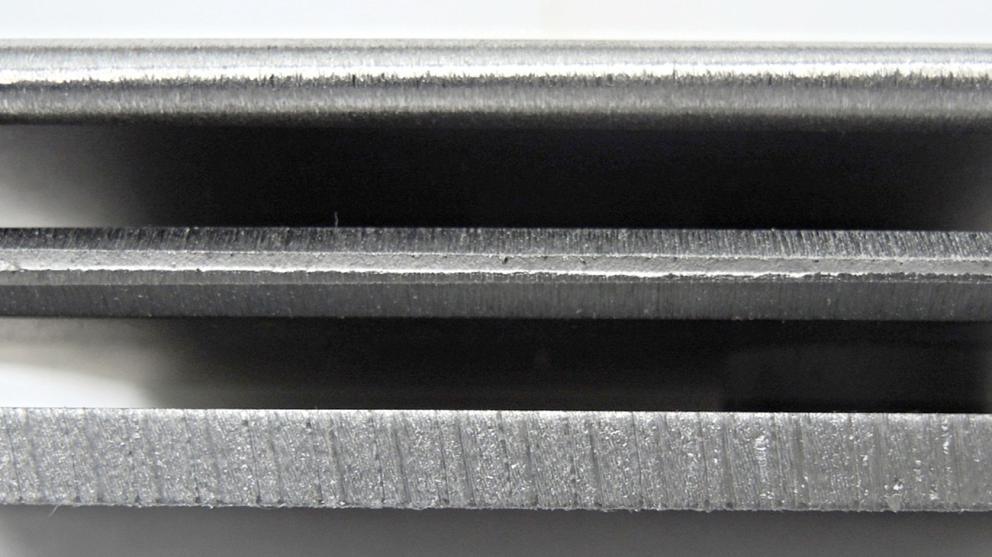

Pro vyhodnocení vlivu úpravy hran na vlastnosti naneseného nátěrového systému byly připraveny následující ocelové vzorky (o rozměrech 100 x 100 x 5 mm) s úpravou hran: neupravená ostrá hrana, zkosená hrana a zaoblená hrana o poloměru R min. 2 mm – viz obrázek 2. Zkosené hrany byly frézováním opracovány tak, že vznikla dvě 45° zkosení, která se neprotínala, takže část hrany nebyla zasažena. Zaoblené hrany byly zaobleny broušením na R min. 2 mm. Podle normy ISO 12944 by tento typ úpravy hran měl být ideální předúpravou hran před následnou povrchovou úpravou.

Obr. 2 – Úprava hran zkušebních vzorků: zaoblená hrana, zkosená hrana, ostrá hrana.

Vzorky s upravenými hranami byly rozděleny do dvou skupin. První skupina vzorků byla opatřena duplexním systémem, tj. žárově pozinkovaným povlakem s následnou aplikací organického nátěrového systému. Požadovaná tloušťka zinkové vrstvy byla 50 μm. Druhá skupina vzorků byla opatřena pouze organickým nátěrovým systémem. Byla použita vodou ředitelná dvousložková epoxidová nátěrová hmota, která byla na zkušební vzorky aplikována technologií vzduchového stříkání. V následující tabulce 2 jsou uvedeny základní parametry nátěrové hmoty, popis přípravy povrchu a podmínky aplikace.

| Tabulka 2 – Parametry nátěru, příprava povrchu, podmínky aplikace | ||

| použitá nátěrová hmota |

dvousložkový epoxidový nátěr na vodní bázi | |

| obsah netěkavých látek | 58–65 % hm. / 48–53 % obj. | |

| hustota | 1,24–1,40 g·cm–3 | |

| technologie aplikace | vzduchové stříkání | |

| pracovní tlak | 2,5 atm. | |

| příprava povrchu |

abrazivní tryskání | |

| použité abrazivo | ocelová drť GL80 | |

| dosažená úroveň čistoty povrchu | Sa 2½ dle ČSN EN ISO 8501-1 | |

| dosažená drsnost povrchu | střední (G), ISO komparátor, dle ČSN EN ISO 8503-1 | |

| klimatické podmínky |

teplota vzduchu | 20,0 °C |

| relativní vlhkost vzduchu | 50,0 % | |

| teplota povrchu | 20,0 °C | |

| teplota rosného bodu | 9,3 °C | |

| delta | 10,7 °C | |

VÝSLEDKY A DISKUSE

MĚŘENÍ TLOUŠŤKY

Po dostatečném vytvrzení nátěrového systému byla změřena tloušťka na povrchu vzorku a na jeho okraji. Připravené vzorky byly označeny a jejich specifikace je uvedena v tabulce 3.

| Tabulka 3 – Označení vzorků | |

| vzorek | úprava hrany |

| 1A_1 | ostrá hrana, organický povlak |

| 2A_3 | zaoblená hrana, organický povlak |

| 3A_3 | zkosená hrana, organický povlak |

| 4A_1 | ostrá hrana, duplexní systém |

| 5A_2 | zaoblená hrana, duplexní systém |

| 6A_1 | zkosená hrana, duplexní systém |

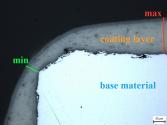

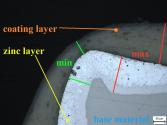

Tloušťky povlaků byly měřeny na metalografických snímcích (viz kapitola 3.2) pořízených na optickém mikroskopu Zeiss Axio Observer 3. Snímky byly následně zpracovány v softwaru JMicroVision. Na každém vzorku bylo změřeno třicet hodnot. Pro naměřená data byly vypočteny průměrné hodnoty a směrodatné odchylky.

|

|

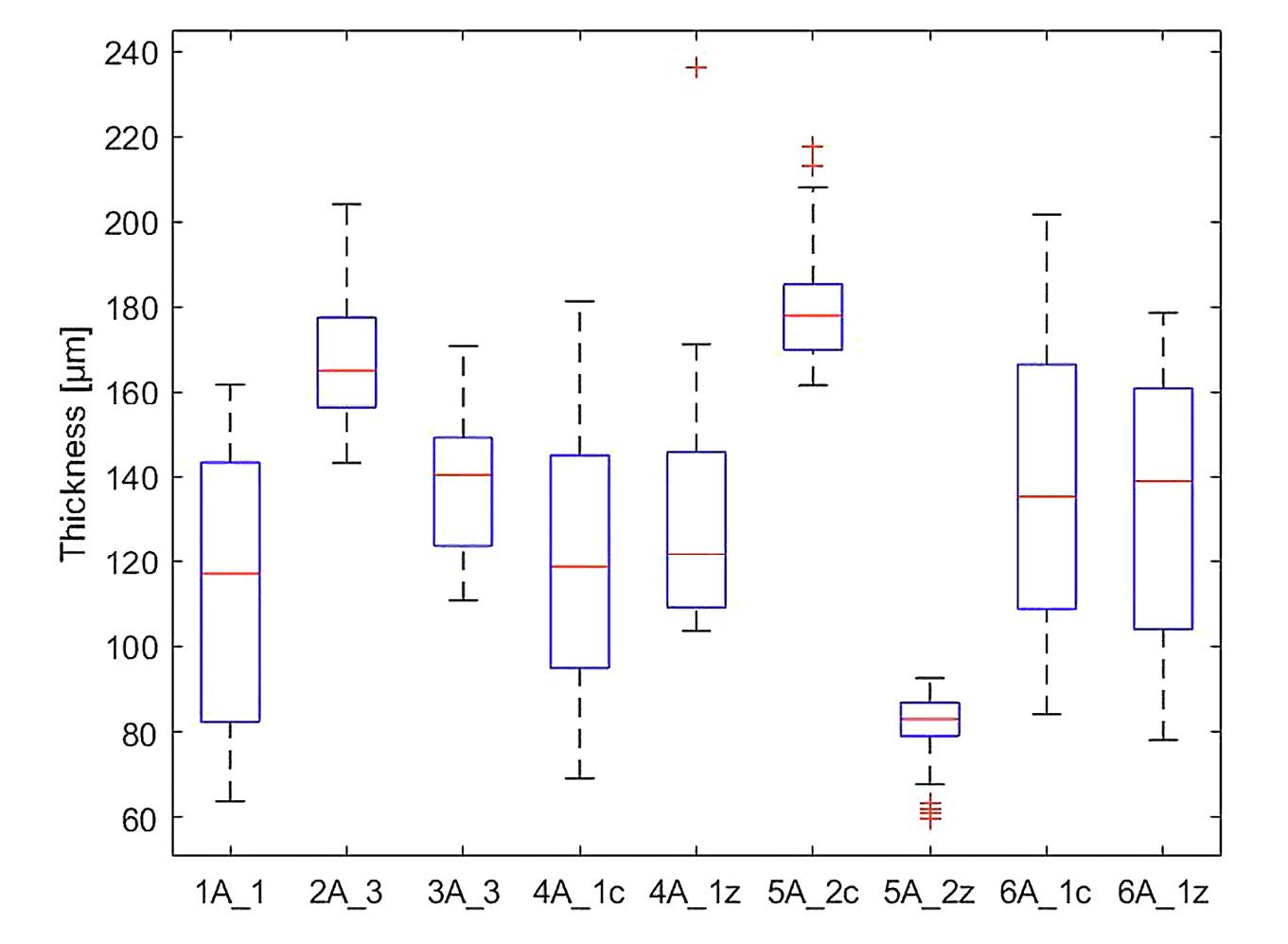

Obr. 3 – Boxplot měření tloušťky povlaku (z – zinková vrstva, c – organický povlak). |

Výsledky měření a vyhodnocení vlivu přípravy (úpravy) hran na tloušťku povlaku jsou uvedeny v následující tabulce 4 a na obrázku 3.

Výsledky měření tloušťky povlaku uvedené v tabulce 4 ukazují, jak úprava hran ovlivňuje výslednou tloušťku povlaku. Vzorky s ostrými hranami (s organickým povlakem i duplexním systémem) vykazují vysoké hodnoty odchylky i rozptylu. Tato skutečnost poukazuje na velmi široký rozsah naměřených hodnot tloušťky u těchto vzorků. Naopak u vzorků pouze s organickým povlakem vykazují varianty vzorků se zaoblenými i zkosenými hranami výrazný pokles odchylky i rozptylu. Tento trend je podobný jako u vzorku s duplexním systémem se zaoblenými hranami. Vzorek s duplexním systémem se zkosenými hranami však vykazuje ještě vyšší hodnoty odchylky a rozptylu pro povlakovou vrstvu ve srovnání se vzorkem pouze s organickým povlakem a ostrými hranami.

Boxplot na obrázku 3 ukazuje grafické srovnání naměřených hodnot tloušťky povlaku. Je zřejmé, že v případě vzorků s ostrými hranami (1A_1 a 4A_1) je kolísání tloušťky povlaku větší než v ostatních případech. U vzorků, které byly opatřeny pouze organickým povlakem, vedly obě úpravy hran ke snížení variability tloušťky. V případě duplexního systému aplikovaného na vzorky srovnání ukazuje, že zaoblená hrana (vzorky 2A_3 a 5A_2) je nejlepší úpravou vedoucí k nejrovnoměrnější tloušťce povlaku.

| Tabulka 4 – Výsledky měření tloušťky povlaku | ||||||

| vzorek | tloušťka (µm) | |||||

| min. | max. | mean | std. dev. | variance | ||

| 1A_1 | vrstva nátěr | 63,73 | 161,75 | 114,94 | 31,81 | 1 011,91 |

| 2A_3 | vrstva nátěr | 143,29 | 204,16 | 167,64 | 14,92 | 222,5 |

| 3A_3 | vrstva nátěr | 110,76 | 170,77 | 138,9 | 17,86 | 319,13 |

| 4A_1 | vrstva nátěr | 68,98 | 181,35 | 120,14 | 33,32 | 1 110,28 |

| vrstva zinek | 103,7 | 236,24 | 130,65 | 28,63 | 819,42 | |

| 5A_2 | vrstva nátěr | 161,57 | 217,62 | 181,19 | 15,14 | 229,18 |

| vrstva zinek | 59,56 | 92,58 | 80,48 | 9,22 | 85,02 | |

| 6A_1 | vrstva nátěr | 84,08 | 201,65 | 137,48 | 36,21 | 1 310,94 |

| vrstva zinek | 78 | 178,69 | 134,57 | 32,11 | 1 030,80 | |

METALOGRAFICKÁ ANALÝZA

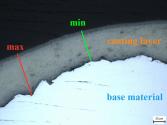

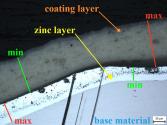

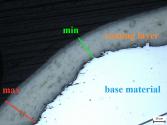

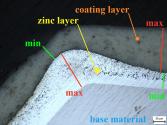

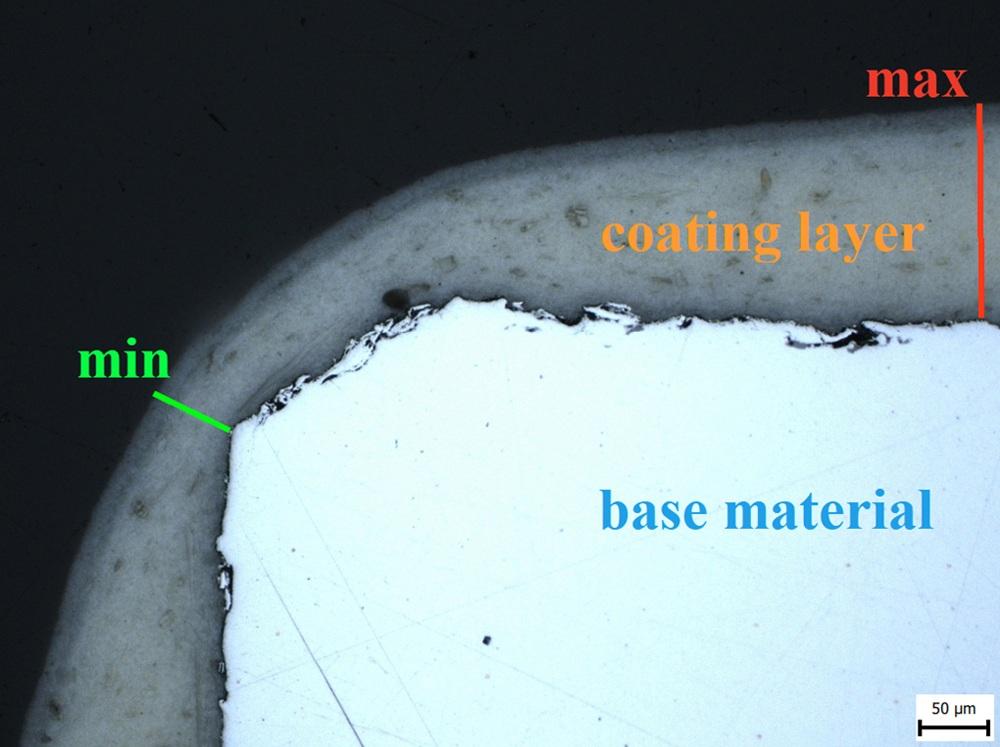

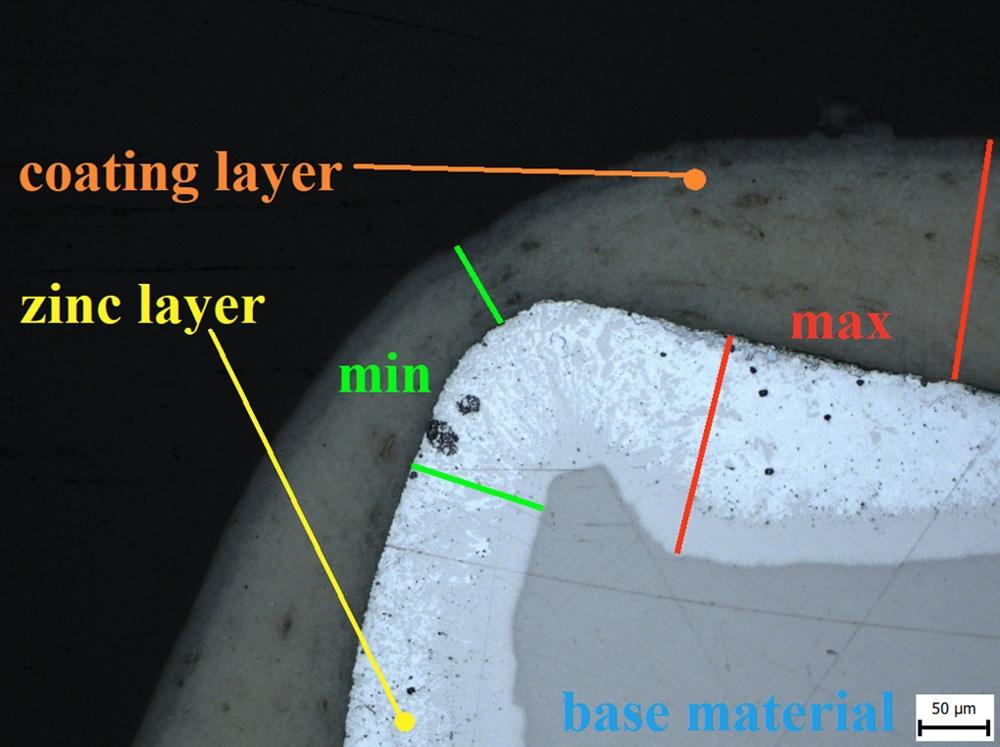

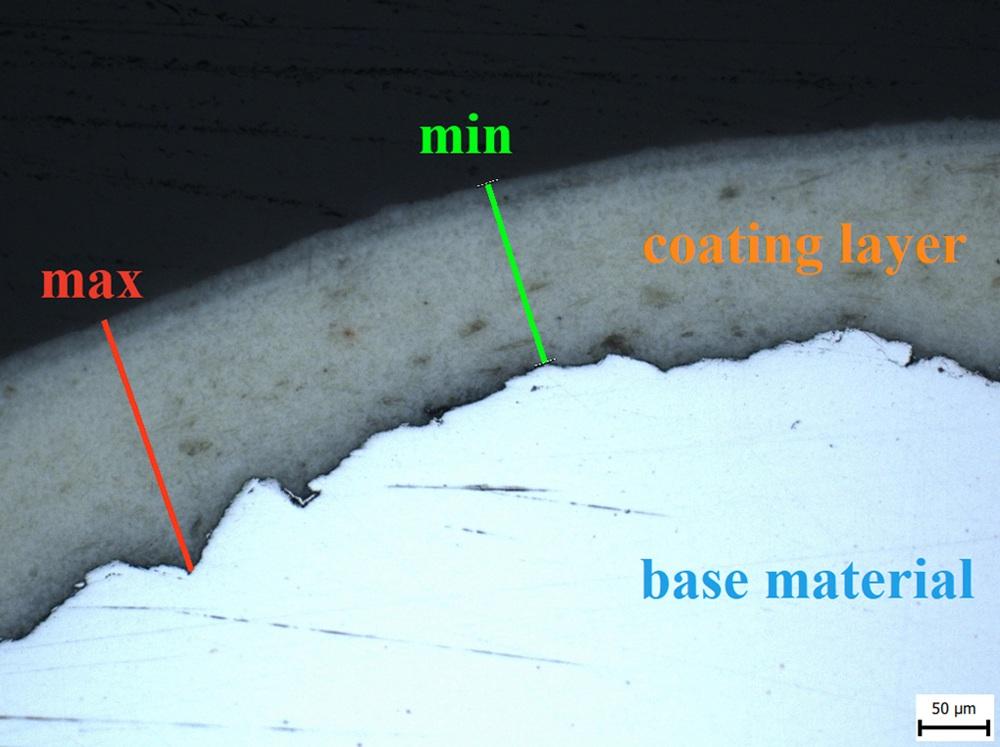

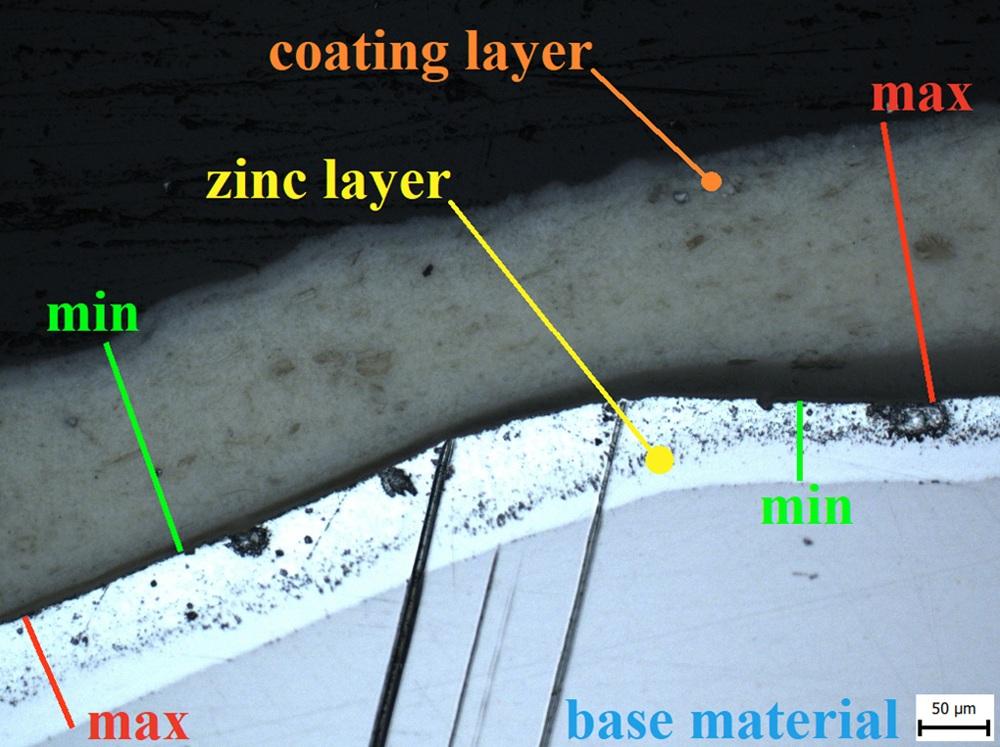

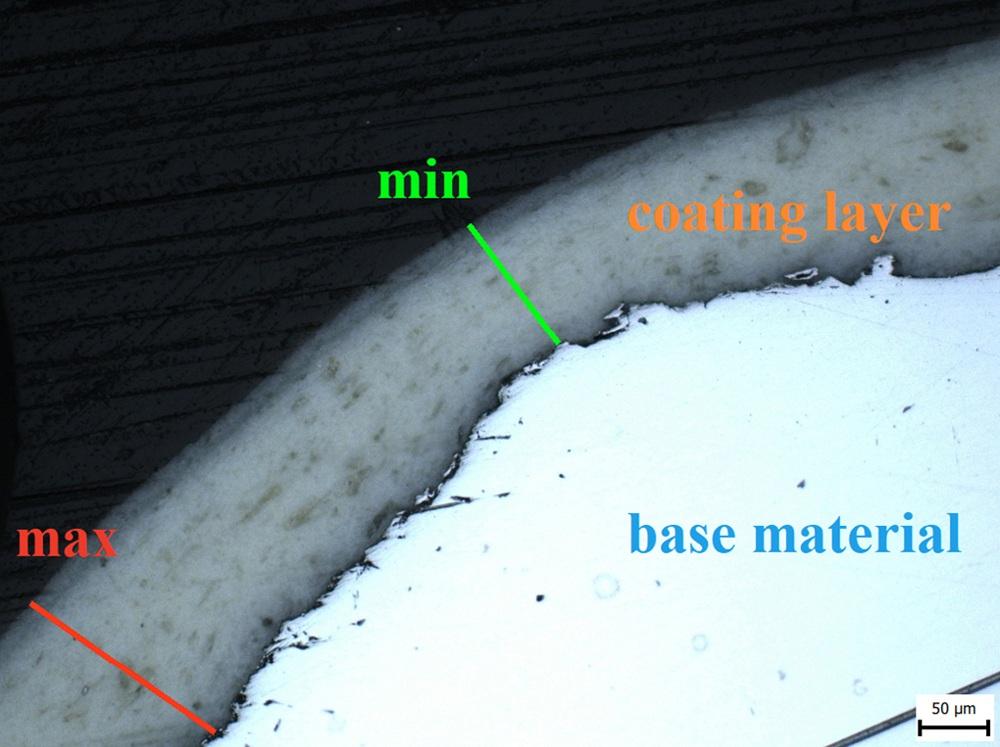

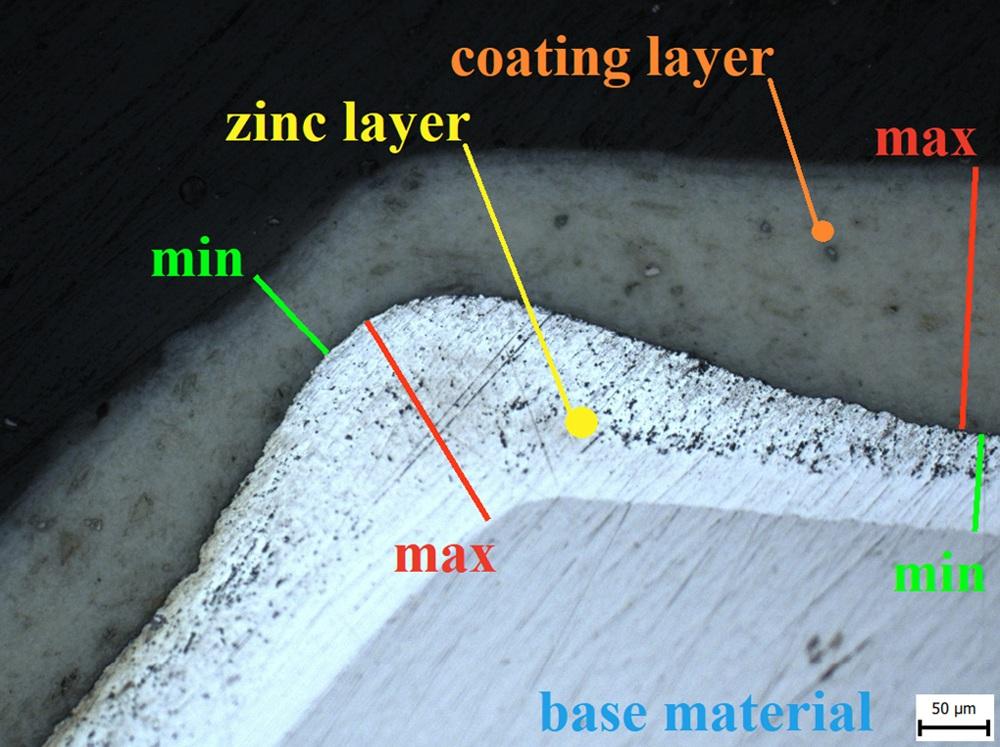

Metalografická analýza byla použita k destruktivnímu měření tloušťky vrstvy nátěrového systému a vrstvy duplexního systému (výsledky viz kapitola 3.1). Na následujících obrázcích 4–9 jsou znázorněny jednotlivé systémy. Na obrázcích jsou minimální tloušťky vrstev vyznačeny zeleně a maximální tloušťky červeně.

Na obrázku 4 je zobrazen vzorek 1A_1. Ztenčení vrstvy nátěrového systému je patrné na hraně vzorku. Obrázek 5 ukazuje vzorek 4A_1. Minima a maxima tloušťky jsou zobrazena zvlášť pro vrstvu nátěrového systému a zvlášť pro vrstvu zinku. U tohoto vzorku je rovněž patrné ztenčení vrstvy nátěrového systému. U vrstvy zinkového povlaku není zesílení tak zřejmé. Obrázek 6 ukazuje vzorek 2A_3, tloušťky vrstev jsou rovnoměrnější. Na obrázku 7 je vzorek 5A_2. Povlakový systém a vrstvy zinkového povlaku nevykazují velké rozdíly. Na obrázku 8 je vzorek se zkosenými hranami (3A_3), i zde lze pozorovat rovnoměrnou tloušťku povlaku. Vrstva zinku (obrázek 9) vypadá podobně jako na obrázku 5, tj. na ostré hraně. V důsledku povrchového napětí na hraně dochází k nárůstu tloušťky zinkového povlaku a vrstva povlaku se ztenčuje. Vzorky se zaoblenými hranami vycházejí v celkovém srovnání nejlépe.

SHRNUTÍ

Výsledky experimentů uvedených v tomto článku ukazují, jak významný vliv má úprava hran na tloušťku nátěrového systému. Na neošetřených ostrých hranách se tloušťka nátěru snížila až o 50 %. Podle celkového srovnání nejlépe (z hlediska tloušťky) obstály vzorky se zaoblenými hranami. Výrazné rozdíly v hodnotách tloušťky v celém povrchu mohou vést k místům náchylnějším k zahájení koroze (tenčí vs. silnější bariéra nátěrového systému).

Až 80 % všech poškození nátěrových systémů lze přičíst nedostatečné přípravě povrchu a ošetření hran, svarů a povrchových vad. Výsledkem je rezavění nebo odlupování nátěrového systému na kritických plochách konstrukce. Oprava těchto vad s sebou nese značné finanční náklady, které mohou být vyšší než náklady vynaložené na přípravu povrchu. Proto je velmi důležité, aby byl na tyto plochy konstrukce kladen velký důraz a aby byly provedeny takové technologické a konstrukční kroky, které poškození nátěrového systému oddálí nebo mu v ideálním případě zabrání.

Dalším velmi důležitým zjištěním článku je, že úbytek tloušťky na okrajích snižuje životnost nátěrového systému v korozním prostředí. Neměli bychom zapomínat, že povrchová úprava materiálu je vždy až na konci technologického procesu, ale je jako první „vidět“ a jako první se reklamuje.

PODĚKOVÁNÍ

Výsledky příspěvku byly dosaženy řešením projektu specifického výzkumu č. SP2025/015 s názvem „Výzkum a vývoj technologií pro strojírenství a řízení výroby“ řešeného v roce 2025 na Fakultě strojní VŠB – Technické univerzity Ostrava.

VŠB – Technická univerzita Ostrava je od října 2024 novým přidruženým členem Asociace českých a slovenských zinkoven.

Autoři:

Ing. Kristýna Sternadelová, Ph.D., se ve svém působení na VŠB-TUO věnuje oblasti koroze a protikorozní ochrany materiálů.

Ing. Hana Krupová se ve svém působení na VŠB-TUO věnuje elektrolytické depozici povlaků a oblasti protikorozní ochrany.

Bc. Jakub Skála je student navazujícího magisterského studia, oboru Strojírenská technologie.

Ing. René Siostrzonek, Ph.D., je specialistou v oblasti koroze a protikorozní ochrany ocelových konstrukcí a průmyslového zařízení.

Reference

- [Buchbach 2010] Buchbach, S. et. al. Laboratory Investigations into the Edge Protection of Organic Coatings. PACE Conference and Exhibition 2010, Phoenix, AZ, USA.

- [Buchbach 2012] Buchbach, S. et. al. Laboratory Investigations into the Edge Corrosion Protection Capacity of Organic Coatings. Journal of Protective Coatings & Linings. 1–7.

- [Chung 2003] Chung, M. K. et. al. Approaches for Achieving Successful High Build Coatings on Sharp Edges in Ship’s Ballast Tanks. Presented at the CORROSION 2003 March 16.

- [ISO 1461:2022] Hot Dip Galvanized Coatings on Fabricated Iron and Steel Articles. Specifications and Test Methods.

- [ISO 1463:2021] Metallic and oxide coatings – Measurement of coating thickness – Microscopical method.

- [ISO 8501-1:2007] Preparation of steel substrates before application of paints and related products – Visual assessment of surface cleanliness – Part 1: Rust grades and preparation grades of uncoated steel substrates and of steel substrates after overall removal of previous coating.

- [ISO 12944-3:2017] Paints and varnishes – Corrosion protection of steel structures by protective paint systems – Part 3: Design considerations.

- [Kania 2020] Kania, H. et. al. Structural aspects of decreasing

the corrosion resistance of zinc coating obtained in baths with Al, Ni, and Pb additives. Materials (Basel). 13, 385.

https://doi.org/10.3390/ma13020385 - [Kuklik 2016] Kuklik, V. et. al. Hot-Dip galvanizing of steel structures.

- [Mesicek 2019] Mesicek, J. Topological Optimization of the Formula Student Bell Crank. MM Sci. J. 2019, 2964–2968.

https://doi.org/10.17973/MMSJ.2019_10_201893. - [Momber 2017] Momber, A. W. et. al. Effects of edge treatment parameters on the protection performance of organic coating systems in a wave chamber. Progress in Organic Coatings. 102, 167–177.

https://doi.org/10.1016/j.porgcoat.2016.10.010. - [Momber 2024] Momber, A. W. et. al. EIS offset-cell measurements on epoxy-based coating systems over mechanically and thermally rounded cut edges. Progress in Organic Coatings. 187, 108140 (February 2024). https://doi.org/10.1016/j.porgcoat.2023.108140

- [Osawa 2011] Osawa, N. et. al. Development of Edge-Preparing Plasma Arc Cutting (EPPAC) System. Presented at the CORROSION 2011 March 13.

- [Sandelin 1940] Sandelin, R. W. Galvanizing Characteristics of Different Types of Steels; Wire and Wire Products 1940, 15, 655–676.

- [Sandor 2024] Sandor, L. W. The Effect of Edge Preparation on Coating Life, Phase One, https://apps.dtic.mil/sti/citations/ADA452427, last accessed 2024/03/16.

- [Sproch 2020] Sproch, F. et. al. Using 3D printing technology in prototype production to control the dimensions of complexly shaped products. Manufacturing Technology. 20, 385–393 (2020).

https://doi.org/10.21062/mft.2020.061 - [Vontorova 2018] Vontorova, J. et. al. Determination of carburized

layer thickness by GDOES method. AIMS materials science, 2018,

Vol. 5, No. 1, pp 34–43. - [Veverka 2021] Veverka, J. et. al. Evolution of carbon and oxygen concentration in tungsten prepared by field assisted sintering and its effect on ductility. International Journal of Refractory Metals and Hard Materials, 2021, Vol. 97, December.

Úprava hran ocelových konstrukcí má zásadní význam pro odolnost a funkčnost organických nátěrů v ochraně proti korozi.

Úprava hran ocelových konstrukcí má zásadní význam pro odolnost a funkčnost organických nátěrů v ochraně proti korozi.