Současným trendem v dopravní infrastruktuře je stále rostoucí objem silniční i železniční dopravy. Neustále se zvyšující intenzita dopravy klade stále vyšší nároky na spolehlivost dopravních staveb, včetně ocelových mostů. Tento trend zároveň přináší potřebu častější a nákladnější údržby a případných oprav v souvislosti s častějším výskytem provozního opotřebení nebo poruch.

Vlivem rostoucí intenzity zatížení dochází ke zvyšování jednotlivých zatěžovacích cyklů, což zejména u ocelových mostů představuje zvyšující se riziko únavového poškození stávajících i nových konstrukcí. U nově navrhovaných svařovaných ocelových mostů je již posouzení hlavních konstrukčních detailů na únavu jednou ze základních rozhodujících částí statického posouzení konstrukce. U provozovaných starších svařovaných ocelových mostů je situace s ohledem na omezenou únavovou životnost komplikovanější a v praxi se lze setkat s výskytem únavového poškození těchto konstrukcí.

TECHNOLOGIE HFMI

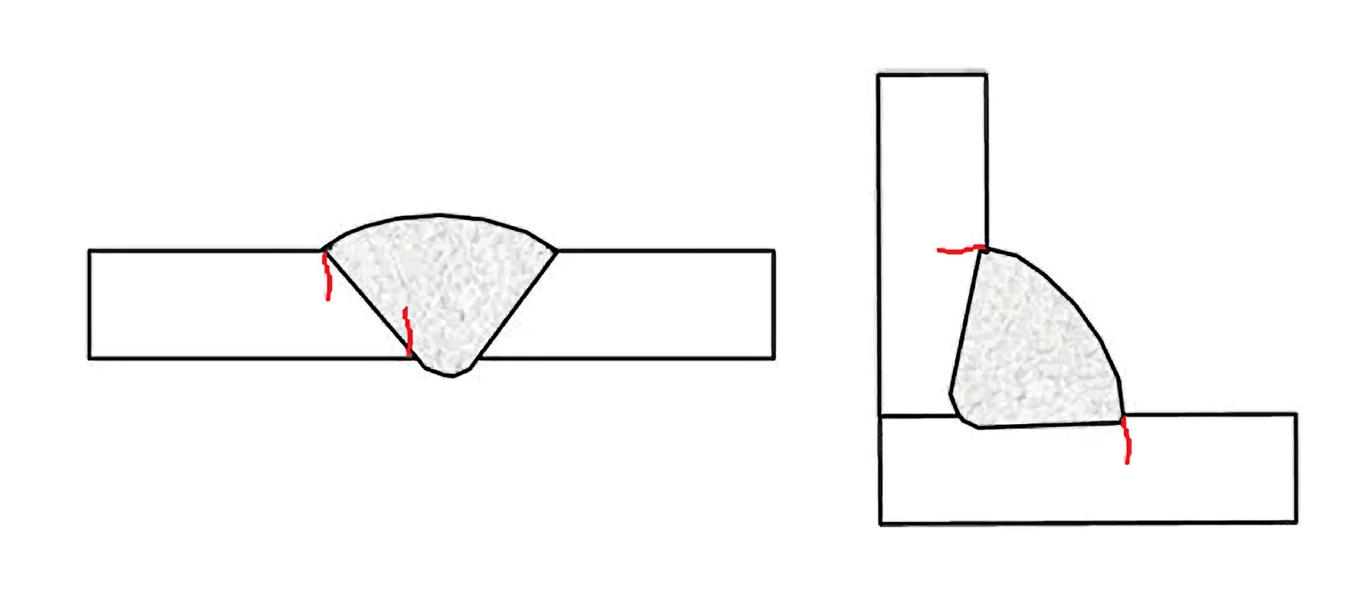

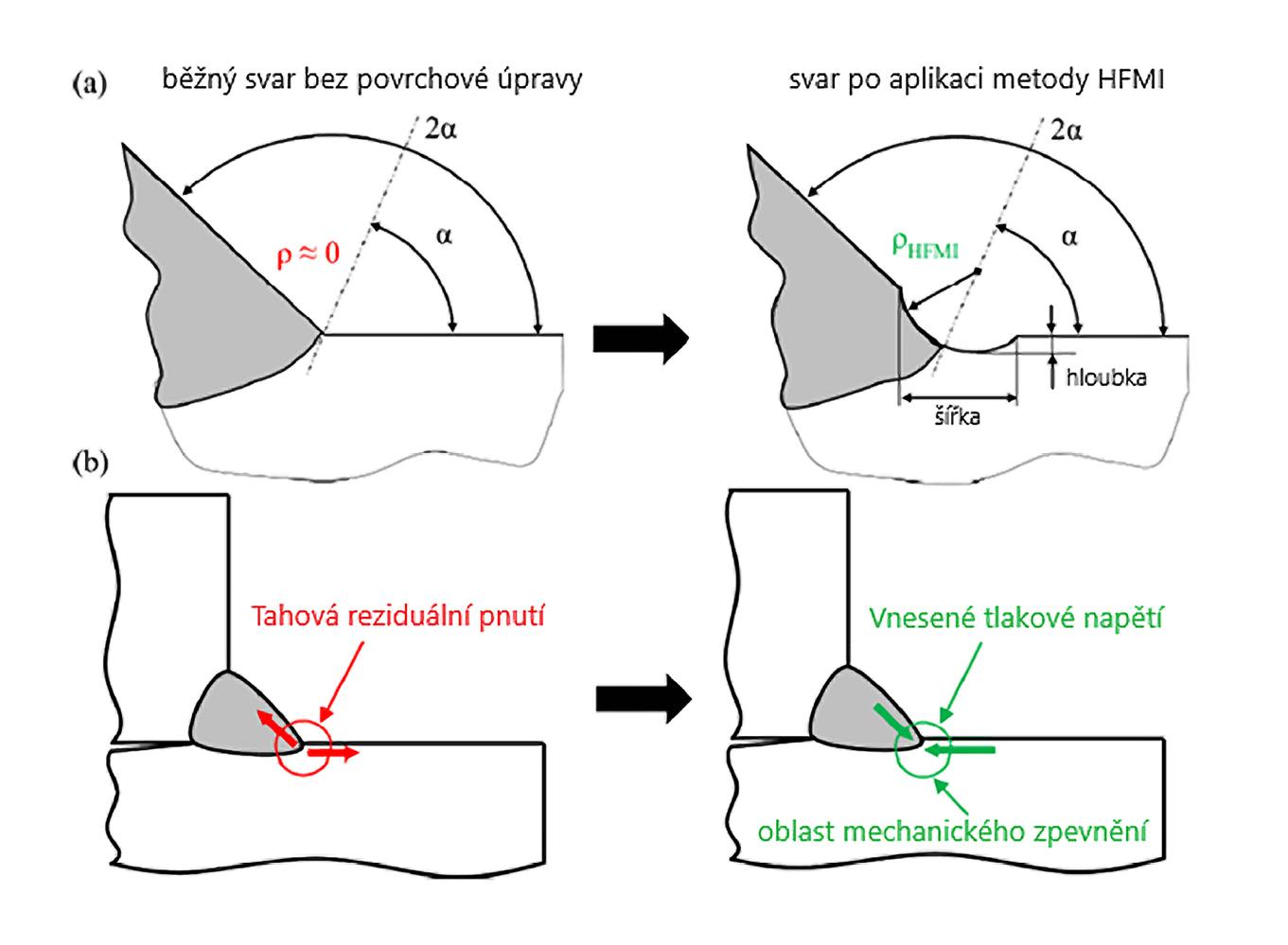

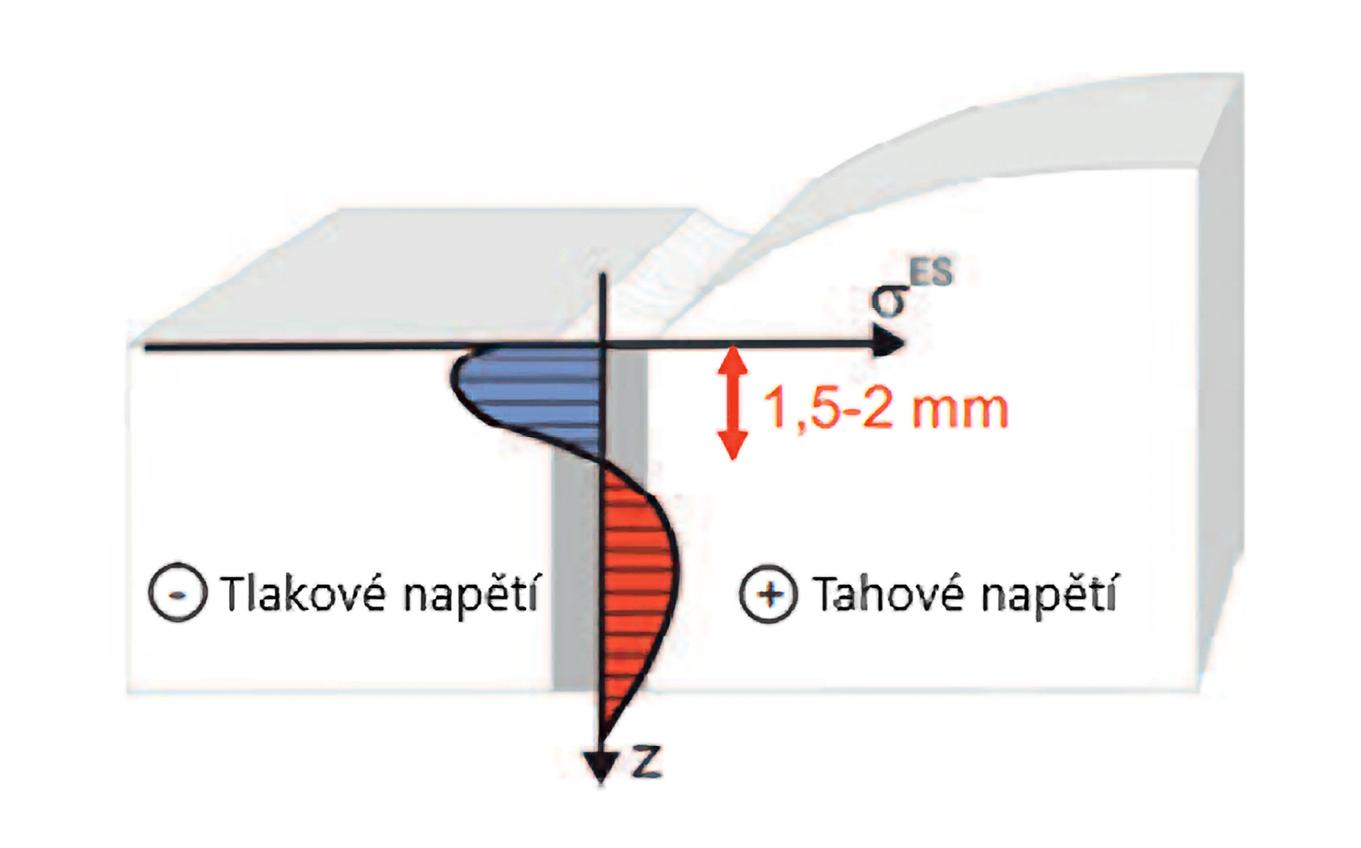

Jednou z možností zvýšení únavové životnosti svarů je využití metody vysokofrekvenčního opracování svarů ozn. HFMI (z anglického High Frequency Mechanical Impact). Zvýšení únavové životnosti svarů je u metody HFMI založené na vnesení tlakového napětí do povrchové vrstvy svařence a zároveň zlepšení geometrie lokálního vrubu v místě přechodu svarového kovu do základního materiálu, což bývá obvykle nejčastější místo vzniku únavových trhlin.

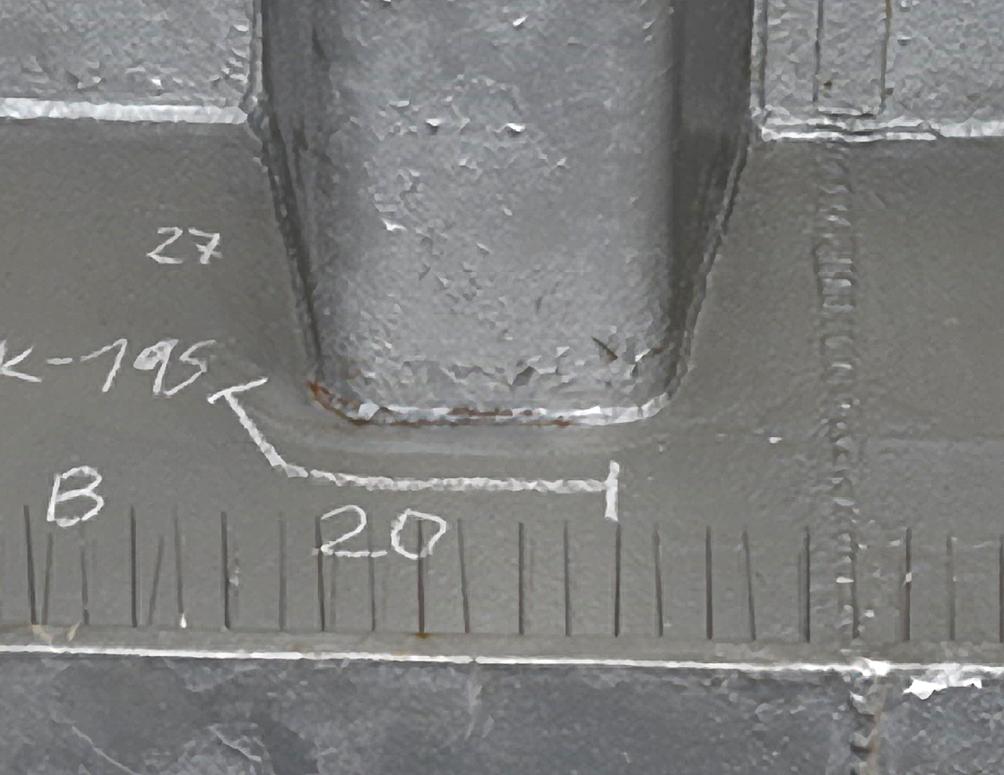

|

|

Obr. 2 – Obvyklé místo výskytu |

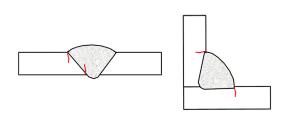

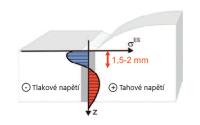

Principem metody HFMI je mechanické opracování povrchu, kdy kovový hrot s vysokou kinetickou energií naráží při vysoké frekvenci (obvykle kolem 100 Hz) na povrch svařence. Tím dochází ke vzniku miniaturní lokální plastické deformace v okolí úderu kovového hrotu do povrchu svařence, která dle průměru hrotu vytváří plynulý rádius na přechodu svarového kovu do základního materiálu a redukuje již zmiňovanou geometrii vrubu. Jako následný efekt dochází k vyvolání tlakových napětí v povrchové vrstvě. Tato tlaková napětí jsou základním předpokladem pro účinnost metody HFMI, jelikož vneseným tlakovým předpětím dochází k výrazné redukci nežádoucích tahových napětí v povrchové vrstvě, která jsou ve formě zbytkových reziduálních pnutí důsledkem svařovacích a dalších tepelných procesů při výrobě.

|

|

Obr. 3 – Schéma úpravy |

Metody souhrnně označované HFMI zahrnují celou škálu modifikací dle zvolené technologie. Využít lze modifikace ultrazvukové (ozn. UIT, UP, UNP) nebo pneumatické (ozn. PIT, HiFIT). Aplikace metody HFMI se provádí v zásadě u všech modifikací obdobně. Zpravidla se jedná o zařízení ve tvaru aplikační pistole, ve kterém je upnutý ocelový hrot pro opracování povrchu. Velikost ocelového hrotu lze přizpůsobit velikosti svaru. Nejčastěji se používají hroty průměru 3 a 5 mm. Zařízení je poté připojeno pouze na zdroj vysokotlakého vzduchu s tlakem do 10 barů. Samotná aplikace HFMI může být provedena ručně nebo poloautomaticky. Před aplikací je vhodné provést NDT kontrolu svarového spoje (zejména vizuálně dle ČSN EN ISO 5817 v kombinaci s magnetickou práškovou nebo kapilární metodou) pro detekci případných vad po svařování nebo broušení.

Při aplikaci je doporučeno dodržet vhodný úhel naklopení hrotu a rychlost posuvu. Sklon hrotu ve směru provádění a zároveň sklon od povrchu základního materiálu by měl být přibližně 45°. V případě výrazně vychýleného úhlu hrotu může dojít ke zmenšení (asymetrii) tlakové zóny a tím nižší efektivitě opracování svarového spoje. Optimální rychlost posuvu je přibližně 5–10 mm/s. Drážka by měla vést plynule kolem celého svaru na hranici ztavení se základním materiálem a neměla by obsahovat žádné otřepy, které by mohly zhoršovat kvalitu povrchu.

|

|

Obr. 4 – Rozložení napětí |

Po dokončení aplikace metody HFMI se již svary ošetřené touto metodou nesmí dále tepelně zpracovávat. V případě teplotního zpracování, při kterém je dosažena rekrystalizační teplota A3 dle binárního diagramu Fe-C a dochází tak k přeměně feritu a perlitu na směs austenitu, nastává při následném chladnutí rekrystalizace, která zcela znehodnotí efekt mechanického zpevnění povrchové vrstvy. Z tohoto důvodu je veškeré teplotní zpracování (např. normalizační žíhání nebo žíhání na odstranění vnitřních pnutí) po aplikaci metody HFMI zcela zakázáno.

V současné době jsou metody HFMI využívány v některých oblastech strojírenství (automotive, kolejová vozidla nebo energetika) a zkoumán je potenciál pro oblast stavebnictví. Metody pro zvýšení únavové pevnosti svarů doporučuje také International Institute of Welding (IIW), přesto ale nejsou metody HFMI zcela pokryty experimenty. První doporučení pro HFMI jsou součástí nově připravované generace Eurokódů (aktuálně v rámci samostatné přílohy F v prEN 1993-1-9:2023).

SOUČASNÝ STAV PROBLEMATIKY

Dle současné metodiky jsou běžně svařované detaily bez dodatečné mechanické úpravy (as welded) posuzovány na únavu v souladu s Eurokódem 3, konkrétně ČSN EN 1993-1-9. V takovém případě je pro posouzení únavového chování rozhodující ekvivalentní rozkmit napětí a zvolená kategorie detailu dle normy. Pomocí odpovídajících S-N křivek (resp. výpočtů) je možné stanovit výsledné množství cyklů do předpokládaného porušení detailu, případně porovnat s návrhovou hodnotou dva miliony cyklů. Pro posouzení únavového poškození jsou používány specifické únavové modely zatížení, případně lze vycházet i ze skutečného režimu zatěžování (např. intenzita dopravy pro mostní konstrukce nebo hydrometeorologická data pro dynamicky větrem namáhané stožáry a vysílače). Únavové chování je poté dle normového postupu nezávislé na charakteristice zatěžování nebo pevnosti základního materiálu.

|

|

Obr. 6 – Opracování svaru metodou HFMI. |

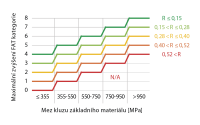

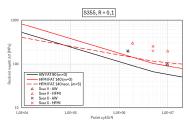

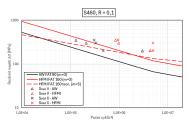

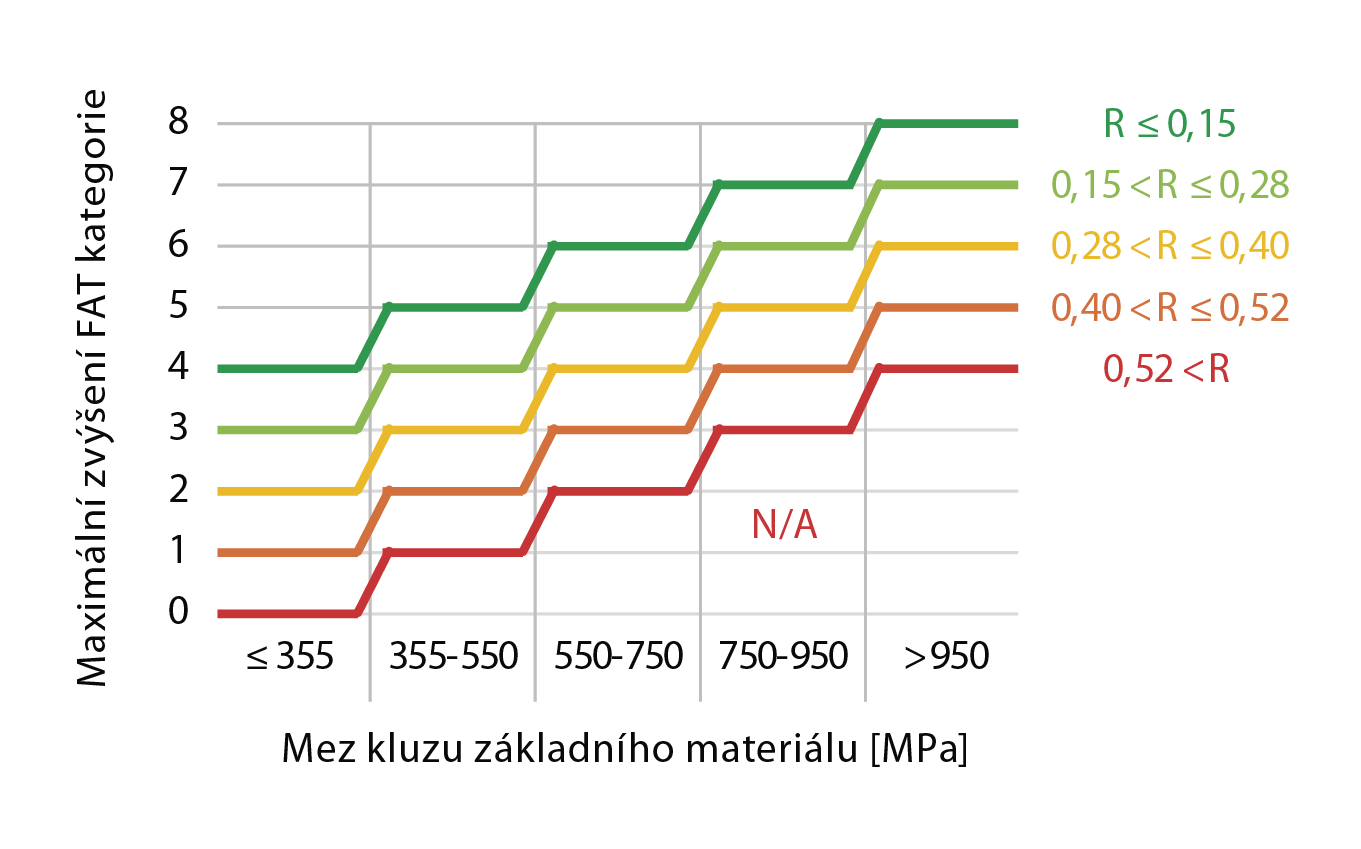

Při aplikaci metody HFMI však dochází v únavovém chování k některým odlišnostem oproti běžným svařencům. Důvodem pro jednotlivé odlišnosti je princip mechanického zpevnění povrchu. Rozhodující již není pouze absolutní hodnota rozkmitu napětí, ale dílčí vliv má i střední napětí (tj. rozdíl mezi maximálním a minimálním napětím), vyjádřený parametrem asymetrie cyklu zatěžování R. S rostoucím parametrem R dochází ke snižování účinku metody HFMI, a tím i únavové životnosti takto opracovaných svarů. Při vyšších hladinách středního napětí v tahu totiž dochází k rychlejšímu uvolnění vneseného tlakového napětí v povrchové vrstvě svaru, čímž dochází k rychlejší „ztrátě“ efektu HFMI. Významnou roli zároveň představuje pevnost materiálu. Dle výsledků současných experimentů se při použití metod HFMI únavová životnost svařeného detailu úměrně zvyšuje se zvyšováním pevnosti (meze kluzu) základního materiálu. Vysvětlením mohou být odlišné materiálové struktury, kdy se u ocelí vyšších pevností ve struktuře vyskytuje větší podíl martenzitu a bainitu, které jsou schopné absorbovat větší vnesené tlakové předpětí po opracování povrchu metodou HFMI. Výsledné zvýšení únavové životnosti se zpravidla udává zvýšením celkové kategorie detailu v závislosti na zmíněné pevnostní třídě oceli a úrovni středního napětí. Závislost obou veličin lze ilustrovat v následujícím grafu, který shrnuje doporučení vydané Mezinárodním svářečským institutem (IIW). Toto doporučení se vztahuje pro hladiny středních napětí do úrovně R = 0,52. Vyšší úrovně parametru R aktuálně pro nedostatek dat z experimentů doporučení IIW nepokrývá.

Tab. 1 – Výsledky únavových zkoušek vzorků S355 a S460.

| Materiál | Svar | Typ | Rozkmit Δσ [MPa] | R | Počet cyklů do porušení |

| S355 | V | AW | 200 | 0,1 | 1 531 011 |

| S355 | V | HFMI | 200 | 0,1 | 10 000 000 |

| S355 | V | HFMI | 300 | 0,1 | 1 900 389 |

| S355 | X | AW | 200 | 0,1 | 1 486 900 |

| S355 | X | HFMI | 200 | 0,1 | 5 000 000 |

| S355 | X | HFMI | 250 | 0,1 | 5 000 000 |

| S460 | V | AW | 300 | 0,1 | 210 929 |

| S460 | V | HFMI | 300 | 0,1 | 984 402 |

| S460 | V | AW | 200 | 0,1 | 3 018 047 |

| S460 | V | HFMI | 200 | 0,1 | 4 393 464 |

| S460 | V | AW | 350 | 0,1 | 129 096 |

| S460 | V | HFMI | 350 | 0,1 | 847 345 |

| S460 | X | AW | 200 | 0,1 | 474 157 |

| S460 | X | HFMI | 200 | 0,1 | 5 000 000 |

| S460 | X | AW | 300 | 0,1 | 331 088 |

| S460 | X | HFMI | 300 | 0,1 | 5 000 000 |

| S460 | X | AW | 350 | 0,1 | 309 218 |

| S460 | X | HFMI | 350 | 0,1 | 947 066 |

| * Vzorky označené červeně bez únavové trhliny (dosažen runout). | |||||

EXPERIMENTÁLNÍ PROGRAM

Fakulta stavební ČVUT v Praze se ve spolupráci s Regionálním technologickým institutem ZČU v Plzni podílí na výzkumu použití metody HFMI v oblasti stavebnictví, zejména pro použití na ocelových mostech. V rámci projektu TAČR „CK03000162 – Zvyšování únavové odolnosti exponovaných svařovaných detailů z vysokopevnostních ocelí pro nové mosty, opravy a mostní provizoria“ byly provedeny série únavových a materiálových zkoušek v laboratoři včetně numerických výpočtů.

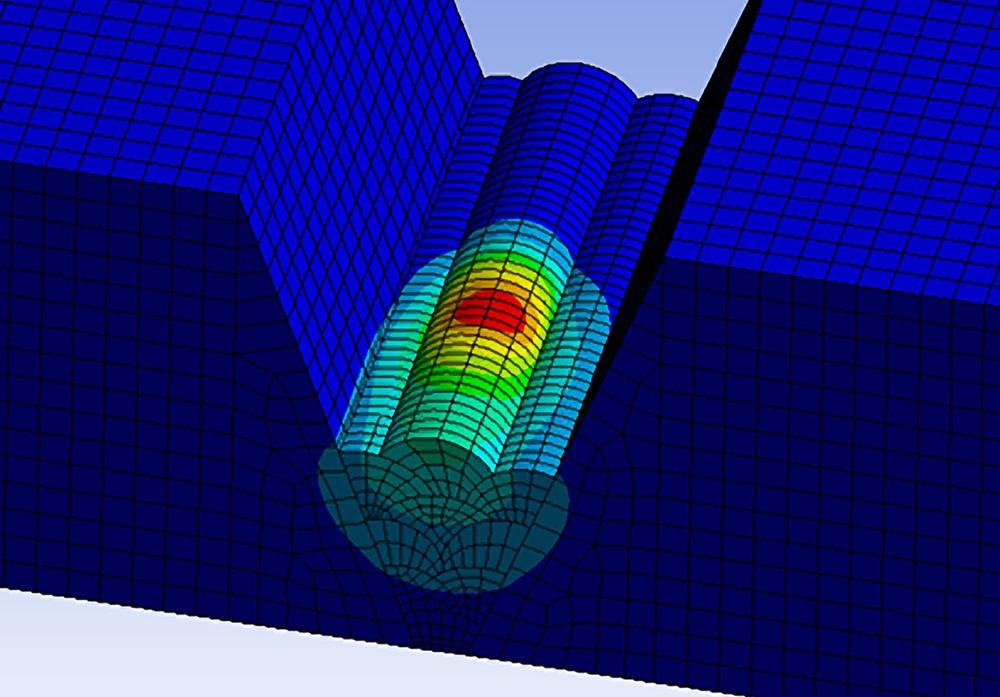

V rámci teoretické části byly vytvořeny numerické modely v softwaru Ansys, na kterých bylo analyzováno rozložení celkového napětí zatíženého detailu včetně snahy zahrnout proces výroby a numericky vyjádřit zbytkové reziduální pnutí po svařování.

|

|

Obr. 7 – Závislost pevnosti |

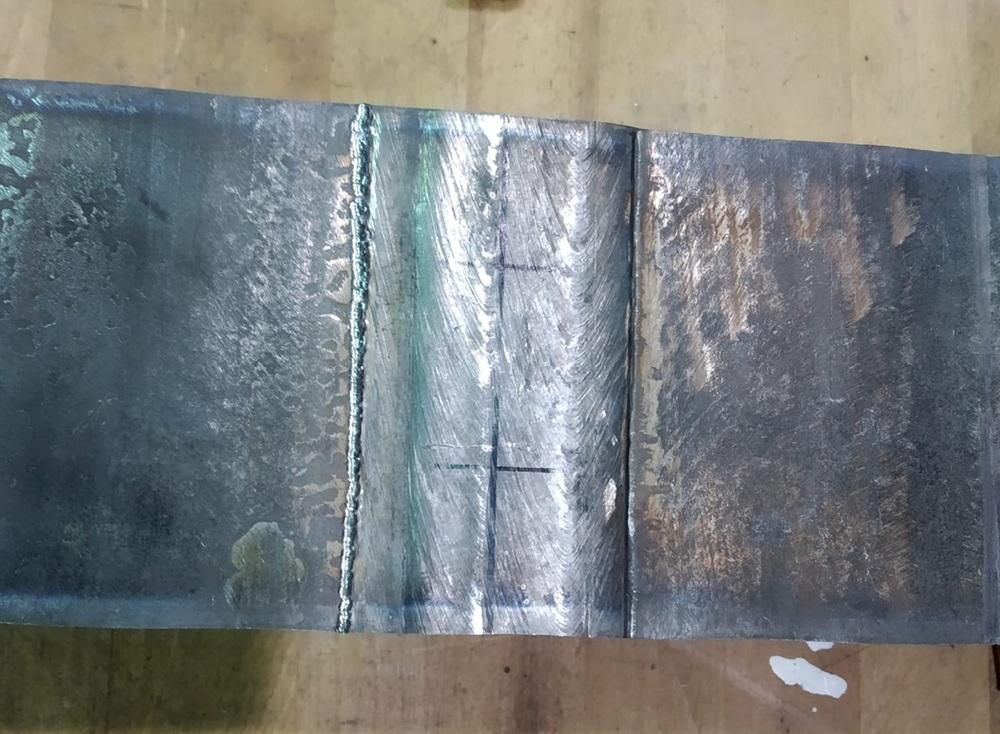

Pro experimentální část bylo vyrobeno celkem 136 obdélníkových zkušebních vzorků 300 x 80 mm z oceli S355J2+N, S460NL, S690QL nebo S960QL tloušťky 20 mm. Každý vzorek obsahoval příčný svar V nebo X uprostřed rozpětí. Tyto vzorky simulují běžné konstrukční detaily ocelových mostů – např. styk pásnic hlavních nosníků nebo příčníků. Svařování vzorků proběhlo běžnou metodou 135 MAG (obloukové svařování tavící se elektrodou v ochranném aktivním plynu), která je nejčastější používanou metodou při výrobě ocelových mostů. Vzorky byly následně po svaření rozděleny do dvou skupin. První skupina byla ponechána po svaření bez dodatečné úpravy (ozn. „AW“) a druhá skupina byla opracována metodou HFMI. Zkušební vzorky byly následně v laboratoři zatěžovány čtyřbodovým ohybem s různými rozkmity napětí ve třech hladinách středního napětí; nízké (R = 0,1), vysoké (R = 0,55) a velmi vysoké (R = 0,7). Vyšší hodnoty středního napětí byly záměrně zvoleny tak, aby doplnily výsledky, které aktuálně doporučení vydané IIW nepokrývá.

|

|

Obr. 8 – Detail přenosu tepla |

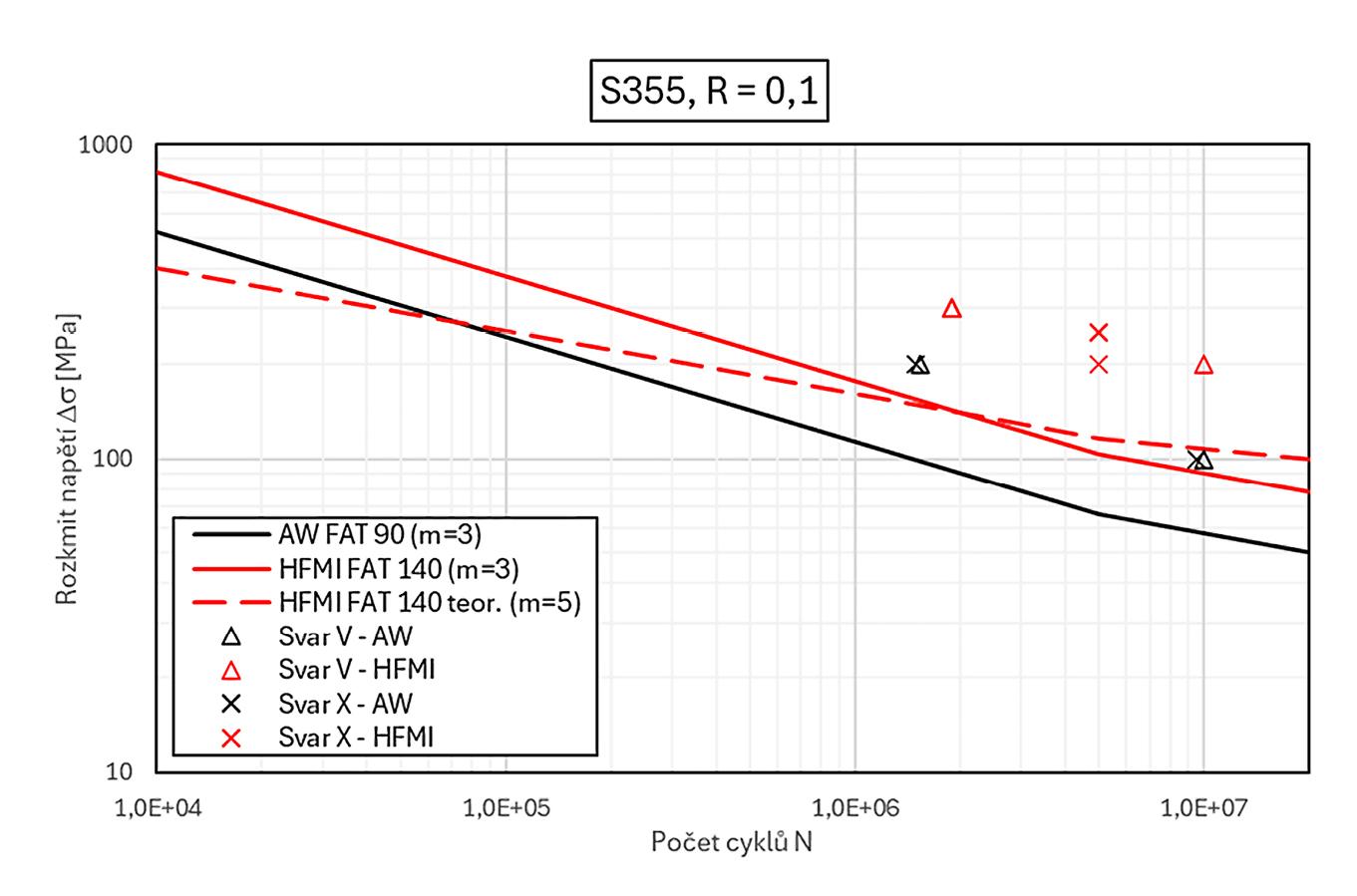

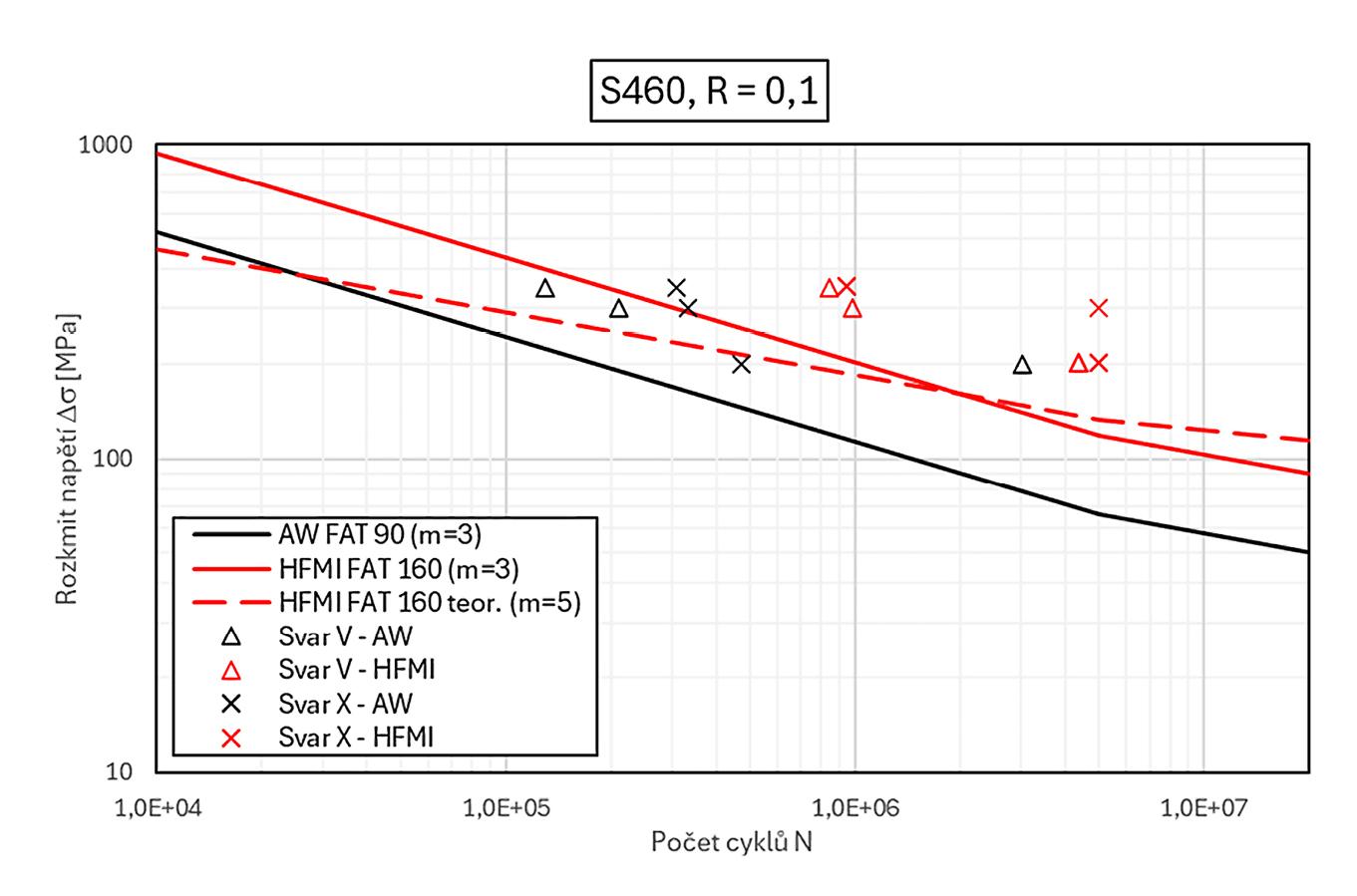

Dosažené výsledky potvrzují dle předpokladů významný přínos HFMI v oblasti nízkých středních napětí (R = 0,1), kdy je potvrzeno zvýšení únavové kategorie až o osm tříd v závislosti na pevnosti materiálu. Naopak u vyšších středních napětí R = 0,55 a R = 0,7 bylo zvýšení únavové kategorie detailu při použití HFMI průměrně pouze o dvě kategorie (opět v závislosti na pevnosti základního materiálu). U materiálu S355 bylo při nejvyšších středních napětích R = 0,7 dosaženo téměř identických hodnot cyklů do porušení v porovnání vzorků HFMI a AW, z čehož vyplývá, že došlo k téměř úplné redukci a vyrušení efektu HFMI. Dle provedené parametrické studie, výpočtu napětí na běžných ocelových mostech a výsledků dlouhodobých měření na skutečných konstrukcích se však hodnoty středního napětí pohybují nejčastěji v rozmezí R < 0,35, což dává metodě HFMI velký potenciál použití v mostním stavitelství. V následující tabulce jsou pro názornost uvedeny výsledky zkoušek vzorků S355 a S460 při nízkých středních napětích.

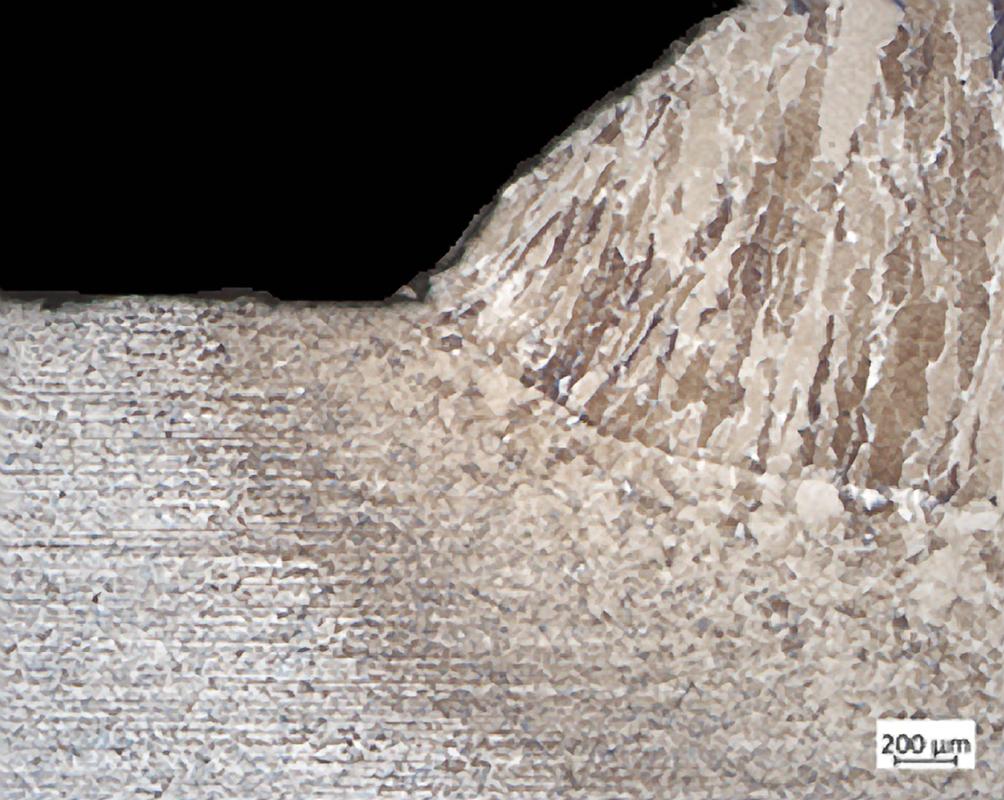

V rámci experimentálního programu byly zároveň provedeny metalografické zkoušky mikrostruktury svaru. Dle mikroskopických snímků bylo potvrzeno zlepšení geometrie vrubu a plynulejší přechod svarového kovu do základního materiálu po aplikaci metody HFMI.

|

|

Obr. 11 – Lokální vrub u běžného svaru (vlevo) a svaru po aplikaci HFMI (vpravo). |

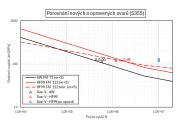

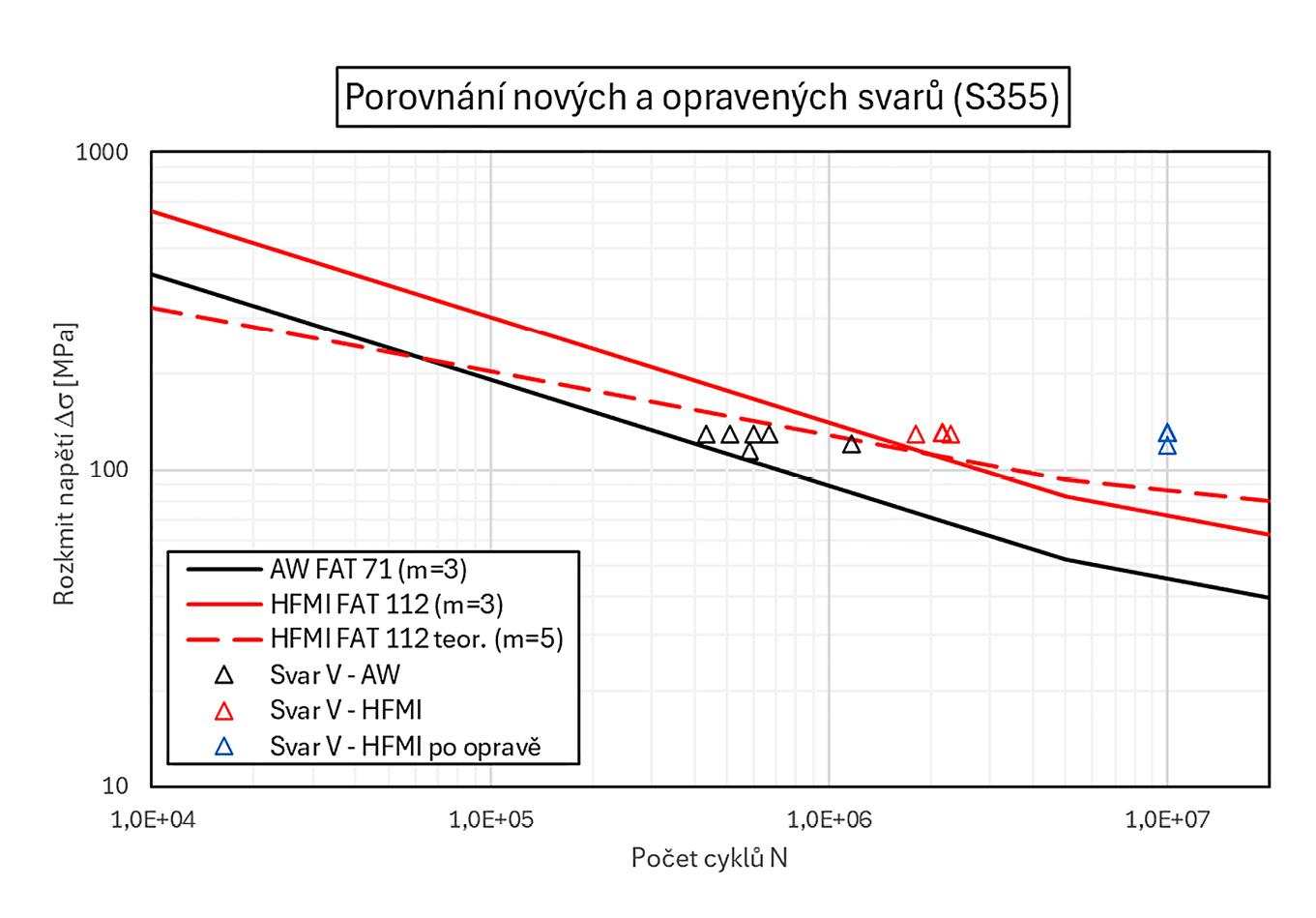

V rámci výzkumu jsou dále vzorky s nakmitanou únavovou trhlinou opravovány částečným vydrážkováním nebo vybroušením poškozeného místa a svary poté stejnou technologií znovu doplněny. Opravené svary jsou následně opatřeny technologií HFMI a znovu únavově zatěžovány. Dosavadní průběh únavových zkoušek svarů po opravě vykazuje výsledky zcela srovnatelné (nebo lepší) v porovnání s původními výsledky nových svarů s aplikovanou technologií HFMI a výrazně lepší výsledky v porovnání s původními neopracovanými svary (as welded). Zejména zde je přínos metody HFMI na opravený svar zcela evidentní. Tyto výsledky dávají ve spojitosti s jednoduchou, rychlou a levnou proveditelností metody HFMI nové možnosti efektivních budoucích oprav mostních konstrukcí poškozených únavovými trhlinami a mohou přispět k výraznému zlevnění a zefektivnění celého procesu rekonstrukce ocelových mostů. Stejně tak je možné budoucí využití HFMI pro návrh nových ocelových mostů, kde hlavním cílem mimo zvýšení únavové životnosti konstrukčních detailů může být při zachování stejné únavové životnosti možné snížení tloušťky základního materiálu, tj. snížení objemu použité oceli, a tím i snížení nákladů na výstavbu celé mostní konstrukce.

SHRNUTÍ

Stále se zvyšující intenzita dopravního zatížení ovlivňuje nejen kapacitu jednotlivých dopravních tras, ale i samotné stavby dopravní infrastruktury. Zejména u mostních konstrukcí se vyšší dopravní zatížení projevuje častější a nákladnější údržbou, u starších ocelových konstrukcí se v krajních případech může projevit i únavovým poškozením. Pro zvýšení únavové životnosti ocelových mostů a jejich detailů lze využít technologii vysokofrekvenčního mechanického opracování svarů (HFMI), která je v současnosti využívána ve strojírenství a ověřuje se její využití i pro stavební konstrukce. Její využití aktuálně podporuje Mezinárodní svářečský institut (IIW) a první doporučení jsou již uvedena v nové generaci Eurokódu 3 v rámci prEN 1993-1-9:2023.

|

|

Obr. 13 – Dosavadní výsledky únavových zkoušek svarů po opravě (S355, R = 0,1). |

Principem technologie HFMI je mechanické opracování paty svaru v místě přechodu svarového kovu do základního materiálu. Po opracování technologií HFMI dochází v této oblasti ke zmenšení velikosti vrubu materiálů a zároveň k vnesení tlakového napětí do povrchové vrstvy svaru. Vnesené tlakové napětí redukuje nežádoucí tahová reziduální pnutí po svařování a dalších tepelných procesech během výroby, zatímco plynulejší geometrie svarové oblasti redukuje potenciální vysoké špičky napětí v místech vrubů, které bývají místem vzniku únavových trhlin.

Fakulta stavební ČVUT ve spolupráci se Západočeskou univerzitou v Plzni provádí výzkum aplikace metody HFMI na nové a opravené svarové spoje ocelových mostů a mostních provizorií. Výsledky potvrzují významný přínos HFMI na nových svarových spojích v oblasti nižších středních napětí (při R = 0,1), kde v závislosti na pevnosti materiálu lze dosáhnout navýšení detailu až o 8 FAT kategorií. Se zvyšující se hodnotou středního napětí se účinky HFMI snižují, mj. z důvodu rychlejší ztráty tlakového předpětí v povrchové vrstvě svaru. V oblastech velmi vysokých středních napětí (R = 0,7) bylo dosaženo v závislosti na pevnosti základního materiálu zvýšení detailu maximálně o 2 FAT kategorie. Dle provedené parametrické studie, výpočtu reálných napětí ocelových mostů a výsledků měření na skutečných mostních konstrukcích se však u ocelových mostů hodnoty středního napětí pohybují nejčastěji do R < 0,35, což dává metodě HFMI velký potenciál pro budoucí navrhování nových konstrukcí, kde hlavním cílem mimo zvýšení únavové životnosti konstrukčních detailů může být při zachování stejné únavové životnosti možné snížení tloušťky základního materiálu, což vede ke snížení nákladů na výstavbu a provoz celé mostní konstrukce.

V současné době dobře probíhá druhá část experimentálního programu, který má za cíl ověřit účinek metody HFMI na svarové spoje po opravě, tj. po předešlém vzniku únavové trhliny, následném vybroušení a opětovném svaření. Dosavadní výsledky únavových zkoušek svarů po opravě s HFMI vykazují výrazně lepší výsledky v porovnání s původními neopracovanými svary. Tyto výsledky dávají ve spojitosti s jednoduchou, rychlou a levnou proveditelností metody HFMI nové možnosti efektivních budoucích oprav mostních konstrukcí poškozených únavovými trhlinami a mohou přispět k výraznému zlevnění a zefektivnění celého procesu rekonstrukce ocelových mostů.

Autor:

Ing. Jakub Štěpán, IWE, je absolventem oboru konstrukce a dopravní stavby na Fakultě stavební ČVUT v Praze. V rámci navazujícího doktorského studia na katedře ocelových a dřevěných konstrukcí se zaměřuje na zvyšování únavové životnosti svarů dynamicky namáhaných ocelových konstrukcí.

Řešitelský tým:

Prof. Ing. Pavel Ryjáček, Ph.D., je autorizovaným inženýrem v oboru mosty a inženýrské konstrukce a předním českým odborníkem na mostní konstrukce. Aktuálně působí jako vedoucí katedry ocelových a dřevěných konstrukcí na Fakultě stavební ČVUT v Praze.

Ing. Miloslav Kepka, Ph.D., působí jako vedoucí zkušebny provozní pevnosti ve výzkumném centru Fakulty strojní Západočeské univerzity v Plzni. Zaměřuje se na experimentální testování a analýzu provozní pevnosti strojních komponent a konstrukcí.

Ing. Radovan Minich působí jako výzkumný pracovník na Fakultě strojní Západočeské univerzity v Plzni. Specializuje se na výzkum únavové životnosti svarů při náhodném zatěžování a přispívá k rozvoji metod pro zlepšení spolehlivosti svařovaných konstrukcí.

Na foto: Technika provádění metody HFMI.

Na foto: Technika provádění metody HFMI.