Aditivní robotická fabrikace (3D tisk) se v současné době stává jednou z nejvíce diskutovaných a rozvíjejících se oblastí betonového stavitelství. Využití této revoluční technologie je ovšem často omezeno na konstrukce z prostého betonu běžných pevností. V rámci řešení výzkumného projektu došlo k překonání tohoto omezení na realizaci 3D tisku ultra vysokohodnotného betonu (UHPC) obsahujícího ocelová mikrovlákna. Výsledkem je realizace průkazních zkoušek tisknutelného UHPC s ocelovými mikrovlákny pevnostní třídy až C130 a ohybové tahové pevnosti více než 25 MPa. Z prezentovaných dat jednoznačně vyplývá možnost řízeného ovlivňování mechanických vlastností tisknutého UHPC pomocí usměrňování vláken, způsobu ošetřování a použití specifických příměsí.

Za dvě významné inovace posledních desetiletí v oblasti betonových konstrukcí lze nepochybně považovat ultravysokohodnotný beton (UHPC) a technologii 3D tisku betonu. Z úvodních i dalších realizací je patrné, že zatímco technologie UHPC nachází své uplatnění především u exponovaných inženýrských a mostních konstrukcí, technologie 3D tisku se dosud uplatňuje především u méně namáhaných pozemních staveb, zpravidla se stěnovým konstrukčním systémem. Cílem řešení výzkumného projektu tak bylo rozšířit možnosti realizace staveb z UHPC pomocí technologie robotického 3D tisku do oblasti inženýrských staveb dopravní infrastruktury.

EXPERIMENTÁLNÍ PROGRAM

Primárním cílem experimentálního programu bylo stanovení odezvy tisknutého UHPC na namáhání tlakem a ohybem při standardních materiálových zkouškách. Sledovanými parametry byly tlaková a ohybová pevnost, modul pružnosti a celkové pracovní diagramy.

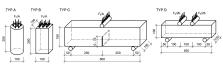

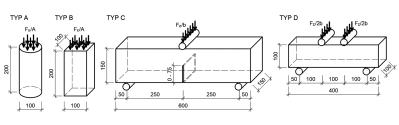

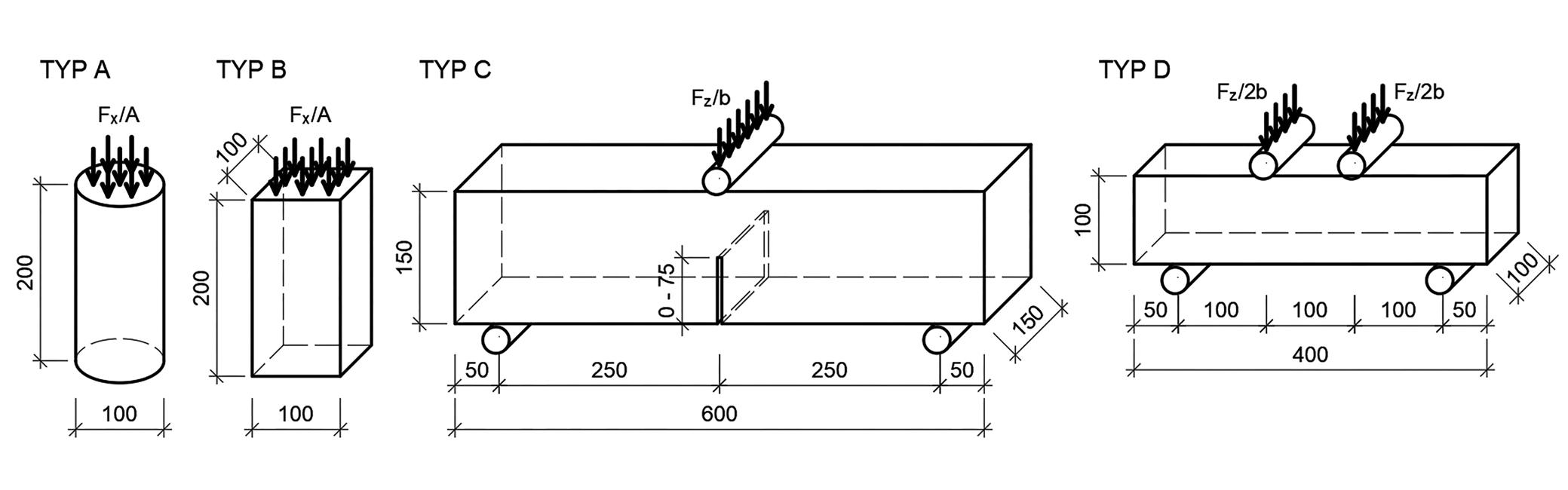

Naplánována byla výroba čtyř typů těles označených písmeny A až D, splňujících požadavky na rozměry dle ČSN EN 12390-1 [1]:

- A – válec průměru 100 mm, výšky 200 mm (22 ks),

- B – poloviční malý trámec průřezu 100/100 mm, délky 200 mm (22 ks),

- C – velký trámec průřezu 150/150 mm, délky 600 mm (25 ks),

- D – malý trámec průřezu 100/100 mm, délky 400 mm (78 ks).

Geometrii těles znázorňuje obr. 1. Každý typ těles byl rozdělen do několika podskupin, lišících se použitým typem směsi, typem vláken/drátků, způsobem tisku, způsobem ošetřování nebo způsobem úpravy před zkouškou.

Obr. 1 – Geometrie a zatěžovací schéma zkušebních těles typu A až D.

Sekundárním cílem zkoušek bylo vyvrácení pochybností, které se v souvislosti s 3D tiskem betonu dosud šíří i mezi odbornou veřejností. Například obavy, že vytištěné prvky trpí delaminací (oddělováním vrstev).

Nad rámec výše uvedených těles byly připraveny další desítky těles zpravidla rozdílné geometrie (krychle 100/100/100 mm, trámečky 40/40/160 mm, „dog bone“ aj.), určené pro předběžné a doplňkové materiálové zkoušky.

Během programu byla pro porovnání testována také identická zkušební tělesa, z totožné (suché) směsi UHPC od stejného výrobce, vyrobená „tradičním“ způsobem – odlitím do formy.

Realizaci betonových konstrukcí pomocí 3D tisku lze bezpochyby zařadit mezi perspektivní technologie výstavby budoucnosti. Při využití UHPC je možné navíc dosáhnout extrémně efektivního využití materiálů. V řadě ohledů se ve vývoji pro širší využití nacházíme na začátku, ale nastolené postupy určitě povedou postupně k širšímu využití, a ještě většímu globálnímu zefektivnění návrhu i výstavby konstrukcí.

VÝROBA A OŠETŘOVÁNÍ ZKUŠEBNÍCH TĚLES

Pro tisk byl použit robotický systém ABB Robotics, doplněný a nastrojený speciálním soustrojím pro tisk UHPC, viz obr. 2. Soustrojí sestává z míchačky, čerpadla, hadic a unikátního extrudéru. V souladu s Metodikou KÚ byl tisk prováděn vždy z několika záměsí, typický objem byl 40 l.

Obr. 2 – Průběh tisku – doplňkové těleso.

Směsi byly modifikovány pro dosažení optimální „tisknutelnosti“. Po vytištění a vyjmutí z forem byla tělesa buďto standardně ponořena do kádě s vodou, nebo vložena do „pařníku“, kde byla po dobu 48 hodin sprchována párou o teplotě 98 °C a následně ponořena do vody.

Doplňková monolitická tělesa byla vyrobena zcela v souladu s normou a standardně ošetřována. Byla použita stejná suchá směs a stejné drátky ve stejném množství.

ÚPRAVA TĚLES A MATERIÁLOVÉ ZKOUŠKY

|

|

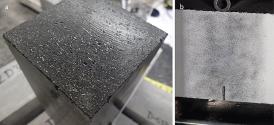

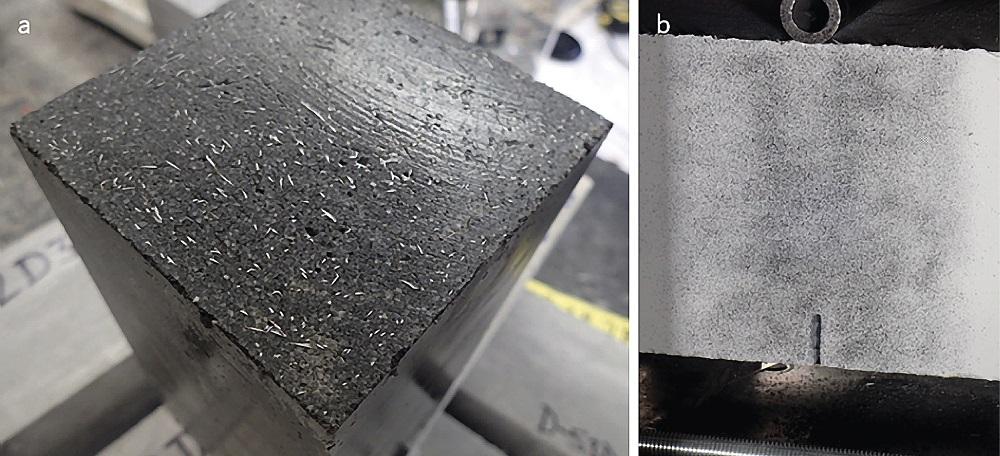

Obr. 3 – Úprava těles před zkouškami: a) broušená zatěžovaná plocha tělesa typu B, b) vyříznutý vrub tělesa typu C. |

Tělesa typu A (válce) a typu B (poloviční malé trámce) byla určena pro zkoušky v tlaku. Před zkoušením byly zatěžované plochy upraveny broušením (viz obr. 3a), stanoveny skutečné rozměry v souladu s přílohami A a B normy ČSN EN 12390-3 a určena hmotnost. Na tělesech byla nejprve provedena zkouška statického sečnového modulu pružnosti v souladu s metodou A normy ČSN EN 12390-13, vypočteného z poměru změn napětí a přetvoření při tlakovém namáhání mezi 10 a 33 % pevnosti v tlaku.

Na stejných tělesech byla následně provedena zkouška pevnosti v tlaku do porušení v souladu s normou ČSN EN 12390-3. Zatěžování bylo řízeno silou, rychlostí 4,5 a 6,0 kN/s, tj. přibližně 0,6 MPa/s. Je třeba poznamenat, že trámce typu B neodpovídají požadavkům na tvar zkušebních těles dle citované normy a níže uvedené výsledky tak jsou informativního charakteru. Z 22 trámců bylo vybráno osm, u nichž byla provedena zkouška v tlaku řízená posunem, za účelem stanovení pracovního diagramu včetně sestupné větve. Rychlost posunu lisu byla zvolena tak, aby v lineární oblasti pracovního diagramu napětí rostlo přibližně rychlostí 0,6 MPa/s. Na sestupné větvi byla rychlost posunu lisu nejprve zvýšena na dvojnásobek a v další fázi na čtyřnásobek.

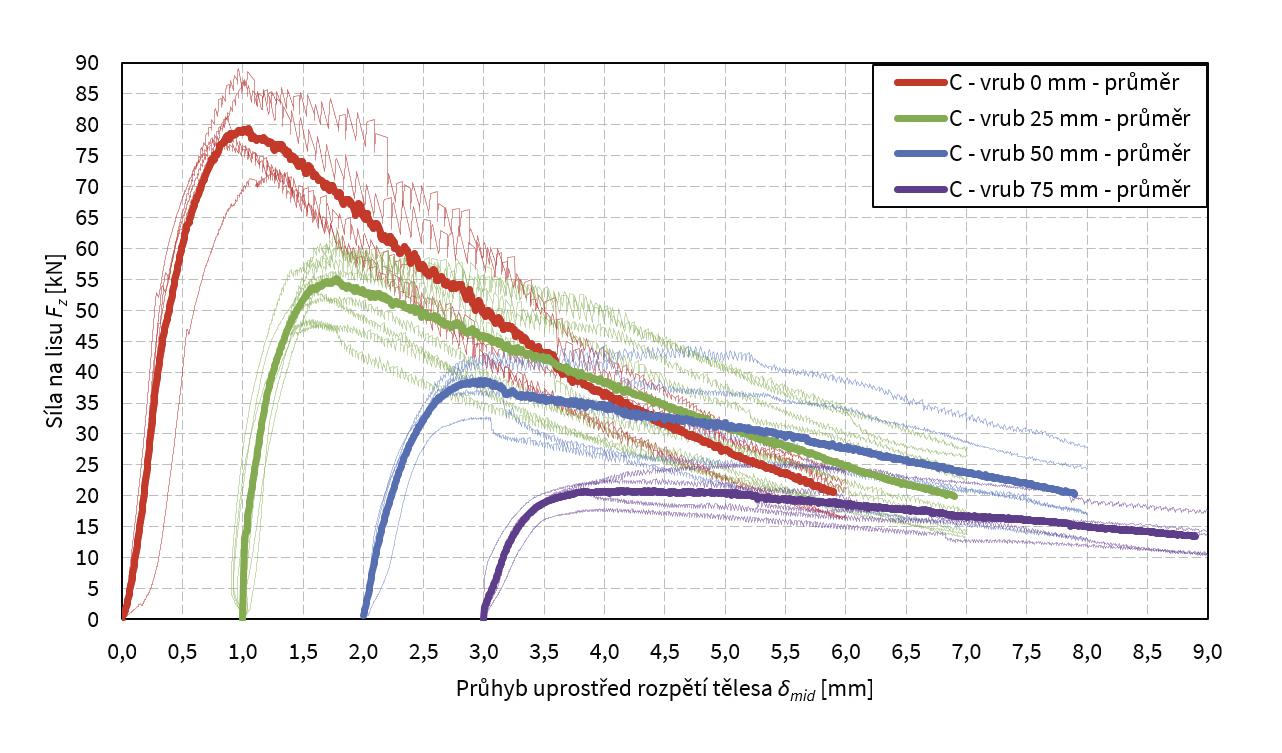

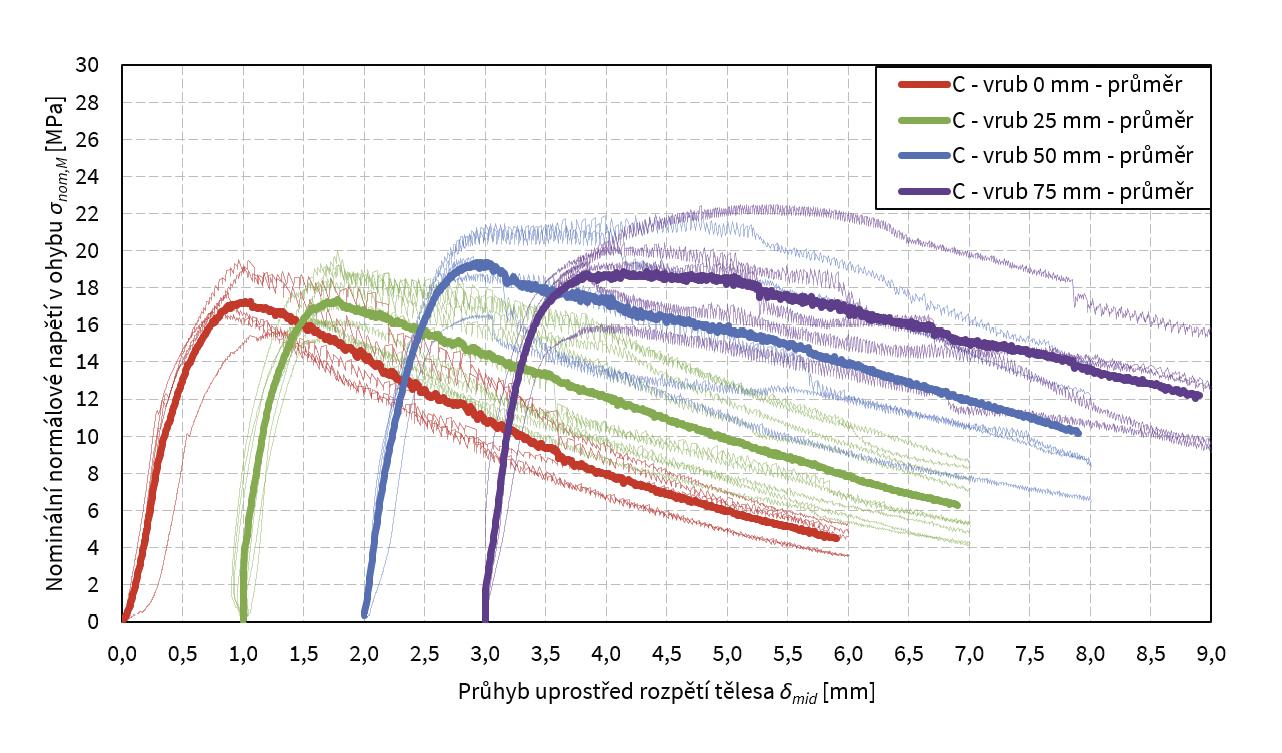

Tělesa typu C (velké trámce) byla určena pro zkoušky v tříbodovém ohybu. Před zkoušením byl do 20 z celkem 25 trámců uprostřed boční strany dodatečně vyříznut vrub (viz obr. 3b) tří různých hloubek (10 × 25 mm, 5 × 50 mm a 5 × 75 mm) a stanoveny skutečné rozměry a hmotnost. Trámce byly zkoušeny v souladu s normou ČSN EN 14651+A1 [10] na rozpětí 500 mm v poloze otočené o 90° oproti poloze při tisku (zároveň byl stále brán zřetel na směr tisku). Zatěžování bylo řízeno posunem odpovídajícímu nárůstu průhybu uprostřed rozpětí na vzestupné větvi pracovního diagramu 0,15 mm/min. Na sestupné větvi pak byla rychlost zvýšena na 0,35 mm/min a dále na 0,70 mm/min.

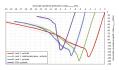

Obr. 6 – Grafy závislosti nominálního napětí na průhybu těles typu C v tříbodovém ohybu.

Tělesa typu D (malé trámce) byla určena pro zkoušky ve čtyřbodovém ohybu. Před zkoušením byly pouze stanoveny skutečné rozměry a hmotnost, zářez ani jiné úpravy nebyly prováděny. Trámce byly zkoušeny v souladu s normou ČSN EN 12390-5 [8] s přihlédnutím k doporučením uvedeným v předběžné normě ČSN P 73 2452 [11] (je nutno poznamenat, že druhá z norem vyžaduje použití trámců 150/150/700 mm). Trámce byly do zkušebního zařízení umístěny v poloze otočené o 90° oproti poloze při tisku a zatěžovány na rozpětí 300 mm předepsaným posunem, který odpovídal nárůstu průhybu uprostřed rozpětí na vzestupné větvi pracovního diagramu 0,02 mm/min. Podobně jako v případě těles typu C byla i u těles typu D rychlost zatěžování zvýšena na sestupné větvi, a to na 0,40 mm/min a poté na 1,00 mm/min.

Materiálové zkoušky probíhaly od poloviny dubna do začátku července 2022. Celkem bylo uspořádáno téměř 200 zkoušek. Dále bylo provedeno přibližně dalších 100 zkoušek na předběžných a doplňkových tělesech nebo odřezech z trámců. Vzhledem k rozsahu experimentálního programu nebylo možné všechna tělesa zkoušet přesně ve stáří 28 dní, ale naprostá většina byla vyzkoušena v rozmezí stáří 25–35 dní. Výjimkou byla tělesa typu C (velké trámce), která byla zkoušena ve stáří přibližně 60 dní.

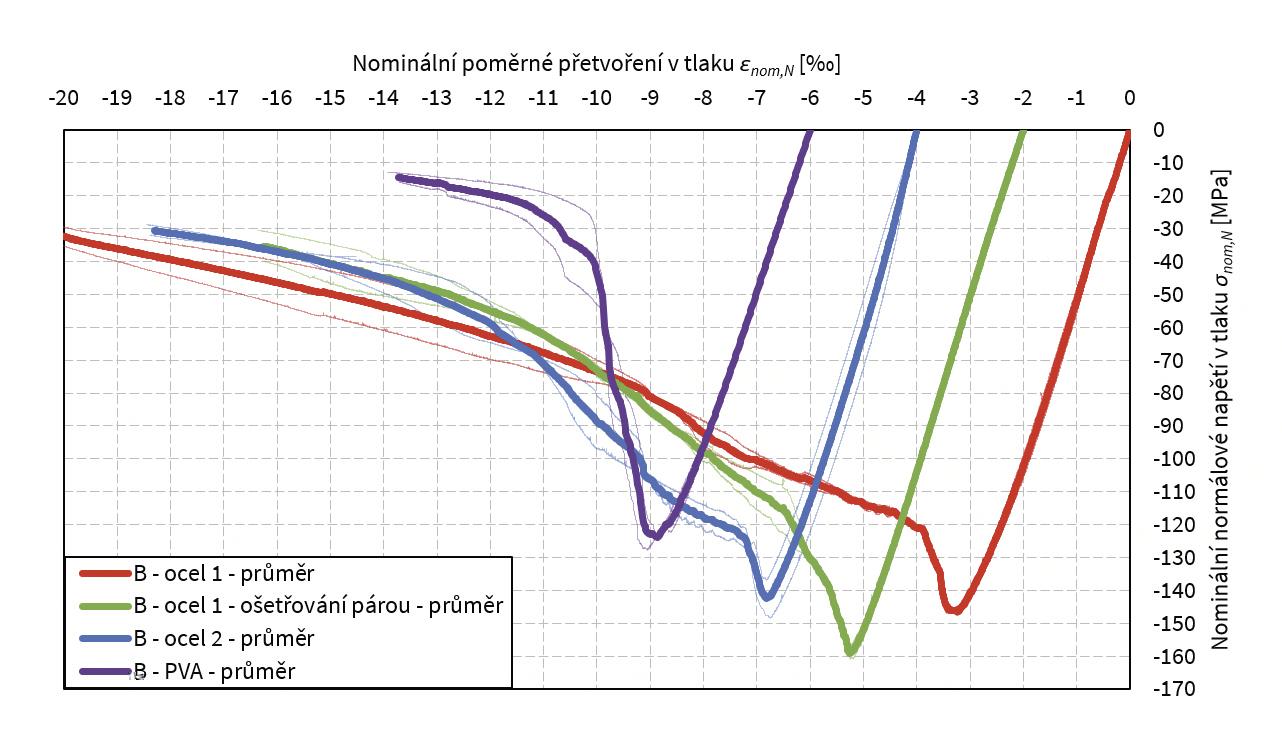

VÝSLEDKY ZKOUŠEK V TLAKU

Při zkouškách statického sečnového modulu pružnosti v tlaku bylo u všech skupin těles A a B dosaženo průměrné hodnoty v rozmezí 50–55 GPa při variačním koeficientu (ozn. CoV nebo VX) v rozmezí 1,6–6,3 %. Následné zkoušky pevnosti v tlaku na stejných tělesech ukázaly, že nejnižších průměrných pevností dosahuje UHPC s PVA vlákny (120–130 MPa). UHPC s ocelovými mikrovlákny ošetřované vodou dosáhlo vyšších pevností (130–145 MPa) a nejvyšší průměrné pevnosti bylo dosaženo u skupiny těles z UHPC s ocelovými mikrovlákny ošetřovaných párou (160 MPa).

VÝSLEDKY ZKOUŠEK V OHYBU

Ze zkoušek v tříbodovém i čtyřbodovém ohybu trámců byly získány pracovní diagramy, tj. závislost působícího příčného zatížení Fz na průhybu uprostřed rozpětí δmid, včetně klesající větve. Zatížení bylo následně přepočteno na ohybový moment uprostřed rozpětí Mmid a vyjádřeno nominální normálové napětí σnom,M u spodních vláken tělesa, které by teoreticky působilo v kritickém průřezu, kdyby bylo napětí po výšce průřezu rozděleno lineárně a vlivy trhlin a koncentrace napětí v okolí vrubu byly zanedbány. Nejrozsáhlejší soubor těles byl zkoušen v případě malých trámců (typ D). Tělesa z UHPC s ocelovými mikrovlákny tisknutá křížem a ošetřovaná vodou dosáhla průměrné maximální reziduální pevnosti v ohybu 15,6 MPa, resp. 17,0 MPa. Po přidání uhlíkových vláken, resp. mikrosiliky v kombinaci s ošetřováním párou vzrostla pevnost křížem tisknutých trámců na 19,3 MPa, resp. 20,1 MPa. Výrazně vyšších pevností poté dosáhla tělesa tisknutá výhradně podélně, a to v rozmezí přibližně 24–27 MPa, přičemž nejvyšší pevnost vykázala tělesa ošetřovaná párou. Je vhodné poznamenat, že ačkoli bílé UHPC dosáhlo nejnižší průměrné pevnosti ze všech podélně tisknutých těles, byla tato pevnost srovnatelná s běžným šedým UHPC. Nakonec, v případě těles z UHPC s PVA vlákny tisknutými podélně a ošetřovanými vodou, bylo dosaženo průměrné pevnosti 16,4 MPa.

ZÁVĚR

V rámci části řešení výzkumného projektu věnované jednomu z nejvíce diskutovaných témat současnosti – 3D tisku betonu, bylo prokázáno, že 3D tisk UHPC s ocelovými mikrovlákny je nejenom možný, ale že díky němu lze dosahovat mechanických vlastností srovnatelných, nebo dokonce lepších než u UHPC vyráběného standardní technologií. Jako zcela zásadní se ukázal především vliv usměrnění vláken, k němuž při 3D tisku přirozeně dochází a jenž může být s výhodou využit při tvarové optimalizaci konstrukce. Zároveň ale přináší nové výzvy při návrhu vzhledem k anizotropnímu chování materiálu.

Při optimální kombinaci směru tisku, použitých příměsí a způsobu ošetřování bylo v rámci představeného experimentálního programu dosaženo průměrných pevností až 160 MPa v tlaku a 27 MPa v ohybu a průměrného statického sečnového modulu pružnosti téměř 55 GPa, to vše při variačním koeficientu menším než 5 %.

Prezentované výsledky jednoznačně ukazují přednosti, ale i komplexnost aditivní fabrikace UHPC. V rámci navazujícího výzkumu budou získané poznatky dále rozvíjeny a postupně směrovány k praktickému uplatnění pro nosné konstrukce.

Poděkování

Výzkum byl spolufinancován z projektu Ministerstva průmyslu a obchodu CZ.01.1.02/0.0/0.0/20_321/0025126 „Výzkum a vývoj využití UHPC pro hlavní konstrukční prvky inženýrských konstrukcí dopravních staveb“.

Autoři:

Doc. Ing. Lukáš Vráblík, Ph.D., FEng., zaměřuje se na problematiku navrhování betonových konstrukcí a mostů. V současnosti zastává pozici vedoucího katedry betonových a zděných konstrukcí FSv ČVUT. Dále působí jako technický ředitel ve společnosti VALBEK.

Ing. Jan Vesecký, zaměřuje se na problematiku kroucení a globálního působení tenkostěnných betonových konstrukcí. Je studentem doktorského studijního programu na FSv ČVUT v prezenční formě.

Ing. Jan Kubát, zaměřuje se na problematiku působení a navrhování konstrukcí z UHPC. Je studentem doktorského studijního programu na FSv ČVUT v prezenční formě.

Za dvě významné inovace posledních desetiletí v oblasti betonových konstrukcí lze nepochybně považovat ultravysokohodnotný beton (UHPC) a technologii 3D tisku betonu.

Za dvě významné inovace posledních desetiletí v oblasti betonových konstrukcí lze nepochybně považovat ultravysokohodnotný beton (UHPC) a technologii 3D tisku betonu.