Alternativní způsoby urychlení vytvrzení a utěsnění zinksilikátových nátěrů jsou klíčovým aspektem v oblasti protikorozní ochrany ocelových konstrukcí. V článku se zabýváme specifiky aplikace a vytvrzování dvousložkových zinksilikátových nátěrů na bázi organických rozpouštědel a představujeme inovativní přístup k optimalizaci procesu vytvrzování prostřednictvím použití slabě alkalických penetračních přípravků. Na základě vlastních výzkumů a testování nabízíme praktická doporučení pro zkrácení doby vytvrzení, které přináší významné technologické i ekonomické výhody v průmyslové praxi.

SPECIFIKA APLIKACE A VYTVRZOVÁNÍ ZINKSILIKÁTOVÝCH NÁTĚRŮ

Zinksilikátové nátěry (ZSN), ať už ředitelné organickými rozpouštědly, či vodouředitelné, jinak též označované jako anorganické zinkové nátěry s pojivem na bázi gelu kyseliny křemičité a vysokým obsahem kovového zinku (75–90 váh. % v netěkavém podílu nátěru), jsou v nominálních tloušťkách suché vrstvy obvykle 40–80 µm určeny k dlouhodobé protikorozní ochraně ocelových konstrukcí v atmosférách o stupni korozní agresivity C2–C5 [1] nebo jiných neutrálních prostředích (pH 5,5–10), jednak jako samostatné ochranné vrstvy či častěji jako primery v kombinaci s vhodnými vrchními organickými nátěry.

Ve svých užitných vlastnostech, nárocích na aplikační zařízení, přípravu povrchu pod nátěr a způsobu vytvrzování vykazují ZSN určitá specifika, mnohdy odlišná od nátěrů s organickými pojivy. Pokud jde o rozpouštědlové varianty ZSN s pojivem na bázi tetraethylesteru kyseliny křemičité (TEOS) či jeho oligomeru ethylsilikátu 40, po nanesení nejprve zasychají odpařením rozpouštědel jako každé jiné nátěry a bezprostředně poté následuje proces vytvrzování, ve kterém se jako dominantní příznivě uplatňuje účinek atmosférické vlhkosti/vody, kdy dochází k požadovanému nárůstu mechanických vlastností nátěru, tj. tvrdosti a odolnosti proti abrazi.

|

|

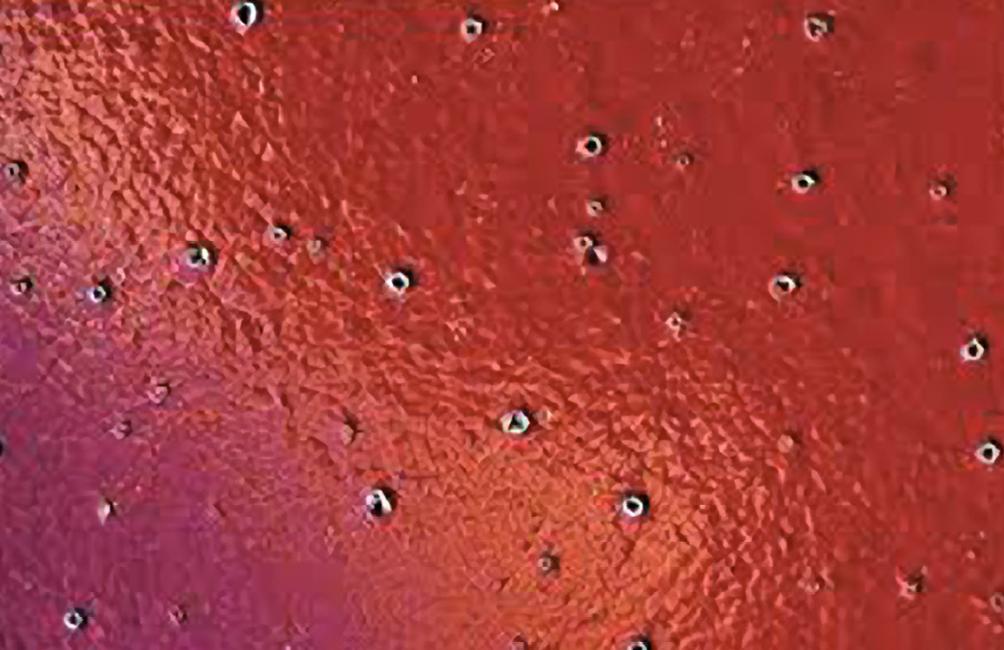

Obr. 1 – Odlup nátěrového |

Proces vytvrzení je řízen fyzikální adsorpcí vodní páry ve značně porézní struktuře silikátového xerogelu, přičemž rovnovážné množství adsorbované vodní páry narůstá s relativní vlhkostí (RV) atmosféry. V praxi se ukazuje, že při RV ≥ 60 % je dosaženo dostatečného vytvrzení v řádu hodin, maximálně do jednoho dne, ale při běžných RV v lakovnách pod 50 % je vytvrzení dosaženo až po několika dnech, či dokonce týdnech. Takto dlouhé doby vytvrzení vadí z technologických i ekonomických důvodů, a to zejména při přetírání vrchními organickými nátěry, které musí být zhotoveny až na téměř dokonale vytvrzený ZSN do stupně 4, tzv. otěrového MEK (methylethylketon) testu dle amerického standardu ASTM D4752 [2].

Z vlastní zkušenosti víme, že výraznějšího urychlení lze dosáhnout několikerým postřikem zaschlého povrchu ZSN vodou (popřípadě ke zlepšení smáčivosti provést první postřik i s malým přídavkem jakéhokoli smáčedla, například jaru na nádobí) tak, aby celková doba ovlhčení nátěru byla alespoň 5–6 hod./20 °C a po této době již lze na suchý povrch ZSN zhotovit organický nátěr. Pokud je vrchní nátěr zhotoven na ještě nevytvrzený ZSN (stupně vytvrzení 0–3 dle ASTM D4752-03) a ZSN se v takto ještě nevytvrzeném stavu uzavře následnou vrstvou proti dalšímu působení vlhkosti, pak hrozí nebezpečí samovolné ztráty adheze a odlupu vrchního nátěru v dosud nevytvrzené vrstvě ZSN, viz obr. 1 (podhledová část ocelového mostu).

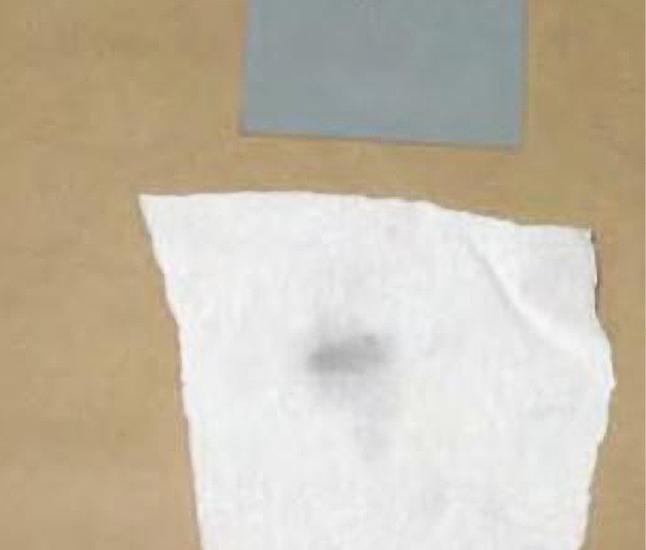

Další pro praxi nevítanou vlastností ZSN oproti organickým primerům je jejich výrazně porézní struktura (výskyt pórů o velikosti v řádu nm až µm), která vyplývá jednak ze specifického charakteru pojiva – extrémně porézního silikátového xerogelu (silikagelu), a jednak i z vysoké koncentrace práškového kovového zinku, výrazně převyšující jeho kritickou objemovou koncentraci v nátěrové hmotě. Důsledkem takto vysoké porozity vrstvy ZSN je, že při jejich překrytí organickou vrstvou je ulpělý vzduch z pórů ZSN vytěsňován a může v organickém nátěru ulpívat a zapříčinit vznik nežádoucích puchýřků či kráterků, viz obr. 2.

Z vlastních zkušeností víme, že k tomu dochází zejména u vysoce lesklých epoxidů či PU emailů a méně náchylné jsou matné nebo polomatné vodou ředitelné nátěry. Aby se tomu předešlo, provádí se v praxi nejprve lehký penetrační nástřik velmi naředěnou organickou nátěrovou hmotou (1 : 1 až 1 : 2 v poměru s ředidlem) o nezapočitatelné tloušťce, který vytěsní ulpělý vzduch z pórů ZSN a póry současně uzavře, a ihned poté je možné provést plný nátěr stejnou nátěrovou hmotou o požadované konzistenci a tloušťce. Někdy se k tomuto účelu používá i speciální rozpouštědlové nátěrové hmoty, obvykle na bázi epoxidů či polyvinylbutyralu o nízké konzistenci, tzv. „tie-coat“.

PRINCIP ALTERNATIVNÍHO ZPŮSOBU VYTVRZOVÁNÍ A UTĚSŇOVÁNÍ ZSN

Alternativní řešení pro urychlení vytvrzení vychází z obecné kinetické závislosti procesu gelace/polykondenzace solu kyseliny křemičité na hodnotě pH. Polykondenzační reakce silanolových skupin -OH kyseliny křemičité Si(OH)4 obsažené v předhydrolyzovaném solu TEOS/ethylsilikátu 40 probíhají rozdílnou rychlostí podle použitého katalyzátoru – v kyselém prostředí o pH 2–3 relativně pomalu, ale při pH 5–8 pak výrazně rychleji.

Obecná kvalitativní závislost doby gelace, resp. stability solu kyseliny křemičité na hodnotě pH je znázorněna na grafu (obr. 3) [3].

![Obr. 3 – Kvalitativní závislost stability/gelační doby solu kyseliny křemičité na hodnotě pH [3].](/images/ODgwOHgweDA=/pragochema03.jpg)

Obr. 3 – Kvalitativní závislost stability/gelační doby solu kyseliny křemičité na hodnotě pH [3].

Aby byla zajištěna dostatečná stabilita kapalné pojivové složky ZSN při skladování nátěrové hmoty, musí být formulována v kyselém prostředí o pH 2–3. Oproti tomu po zhotovení vrstvy ZSN je vyšší stabilita naopak méně žádoucí a pro urychlení vytvrzení nátěru je vhodné posunout pH do vyšších hodnot nad 4–5, což je možné dosáhnout dodatečnou aplikací kapalného přípravku o zvýšené alkalitě na zaschlou vrstvu ZSN.

Závislost má jedno maximum při pH zhruba 2, což je isoelektrický bod (IEB), v němž částice solu TEOS vykazují nulový náboj a relativní stabilitu (metastabilitu), pod IEB nese kladný a nad IEB naopak záporný náboj. Tato poměrně úzká oblast IEB při pH 1,5–3 odpovídá relativně stabilnímu solu TEOS v pojivové složce ZSN a je takto nastavena přídavkem kyselého katalyzátoru již při výrobě. Posunem pH kyselého solu nad IEB alkalizací do intervalu 5–8 dojde k žádoucímu snížení stability solu a urychlení polykondenzace, která se projeví agregací a růstem částic křemičitého solu, přičemž právě tyto děje jsou důležité v procesu vytvrzování ZSN. Z grafu je rovněž patrné, že posun do ještě vyšších hodnot pH (přibližně nad 11) není rovněž žádoucí, protože naopak dochází k rozpouštění gelu i solu kyseliny křemičité na rozpustné křemičitanové anionty HSiO3– a SiO32– a vodní skla.

Testování účinku penetračního přípravku k urychlení vytvrzení a utěsnění ZSN

Účinek přípravků fungujících na výše uvedeném principu byl ověřován na dvousložkovém rozpouštědlovém organicky modifikovaném ZSN Pragokor Metal E od výrobce Pragochema. Nátěrovou hmotu jsme nanesli pomocí spirálového pravítka na skleněnou desku v tloušťce suché vrstvy 60–80 µm. Ihned po zaschnutí ZSN do nelepivého stavu byl na tuto vrstvu aplikován štětcem penetrační přípravek v jednom nánosu a porovnávána rychlost vytvrzení s rychlostí vytvrzení se stejným ZSN, ale bez dodatečné aplikované penetrace, v podmínkách laboratoře při RV 40 ± 5 % / 20–23 °C. Stupeň vytvrzení byl stanovován otěrovým MEK testem [2], přičemž doba vytvrzení byla uvažována od doby nanesení penetračního přípravku.

|

|

|

|

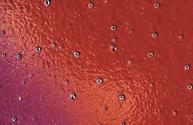

Obr. 4 – Provádění MEK testu (horní snímek), stupeň vytvrzení ZSN hodnoceno MEK testem 0–1 (dolní levý snímek) a stupeň 4 dostatečný pod vrchní organické nátěry (dolní pravý snímek). |

|

Princip MEK testu spočívá v otěru povrchu testovaného ZSN bílou gázou namočenou v methylethylketonu (MEK) a po provedení 50 otěrových dvojtahů se posoudí stav otírané plochy i intenzita zašpinění gázy uvolněným kovovým zinkem (obr. 4, horní snímek). V 6stupňové hodnotící stupnici je zahrnut nejnižší, tj. nejhorší stupeň vytvrzení 0 (probroušení vrstvy ZSN k podkladu) až 5 (bez jakéhokoli narušení nátěru, zcela čistá gáza). Jak již bylo uvedeno, požadovaný stupeň vytvrzení pod vrchní organické nátěry je 4 – charakterizovaný jako „pouze rozleštěný povrch ZSN na ploše otěru a pouze nepatrné zašpinění gázy“ – tj. nátěr smí být pouze povrchově rozleštěný, ale nikoli jakkoli narušený do hloubky. Rozdíl ve výsledku MEK testu mezi nevytvrzeným ZSN (st. 0–1) a dostatečně vytvrzený pod organický nátěr (st. 4) je patrný z obr. 4.

Vliv účinku penetrace k urychlení vytvrzení ZSN lze posuzovat dle intenzity zašpinění otěrové gázy v MEK testu, viz obr. 5.

Z obr. 5 je patrné, že k vytvrzení testovaného ZSN na požadovaný stupeň 4 došlo již po dvou hodinách působení penetračních přípravků Penetral 1 a Penetral 2, zatímco bez penetračního přípravku (SLEP) není stejný nátěr za stejných podmínek ještě dostatečně vytvrzený ani po 20 hodinách.

Obr. 5 – Výsledky MEK testu hodnocené intenzitou zašpinění gázy po otěru ZSN.

Dále jsme ověřili, že v následné lesklé vrstvě epoxidového emailu S 2321 aplikovaném v požadované konzistenci přímo na vytvrzeném ZSN utěsněném tímto přípravkem nejsou patrné defekty či kráterky podobné jako na obr. 2, takže utěsňující funkce byla tímto způsobem prokázána.

Shrnutí

Byl naformulován slabě alkalický penetrační přípravek Pragokor Penetral (pH 9,5–10), který v jednom nánosu a jedné technologické operaci umožní výrazné urychlení vytvrzení a současně i utěsnění rozpouštědlových dvousložkových ZSN, požadované zejména pod vrchní nátěry, a to i při nízkých RV ≤ 40 %.

Účinkem přípravku došlo k rychlejšímu vytvrzení již po době působení 2–3 hodin, dokonce i při porovnání se způsobem, kdy se k urychlení vytvrzení aplikuje několikerý postřik natřené konstrukce vodou (požadovaná doba ovlhčení minimálně 5–6 hod. / 20 °C).

Důsledkem pro praxi je, že zhotovení ZSN s kratší dobou zasychání do 1 hod. / 20 °C i následné první vrstvy vrchního organického nátěru bude možné s výhodou provést ještě v téže pracovní směně.

Autor:

Ing. Karel Denk absolvoval VŠCHT se specializací na fyzikální chemii. Od roku 1981 pracoval ve SVÚOM Praha v oddělení atmosférické koroze a od roku 1995 do současnosti v oddělení výzkumu a vývoje společnosti Pragochema mimo jiné se zaměřením na problematiku, testování i formulace anorganických zinksilikátových nátěrů.

Literatura

[1] ČSN EN ISO 12944-2 „Nátěrové hmoty – Protikorozní ochrana ocelových konstrukcí ochrannými nátěrovými systémy – část 2: Klasifikace vnějšího prostředí, platnost 10/1998.

[2] ASTM D 4752 „Measuring MEK resistance of ethylsilicate (inorganic) Zinc-Rich Primers by Solvent Rub („otěrový MEK test“).

[3] Ralph K. Iler, „The Chemistry of Silica“, Wiley Publ., N.Y., 1979.

Na foto: Odlup nátěrového systému ZSN a epoxid ve vrstvě nedostatečně vytvrzeného ZSN.

Na foto: Odlup nátěrového systému ZSN a epoxid ve vrstvě nedostatečně vytvrzeného ZSN.

![Obr. 3 – Kvalitativní závislost stability/gelační doby solu kyseliny křemičité na hodnotě pH [3].](/images/ODgwOHgweDEyNQ==/pragochema03.jpg)