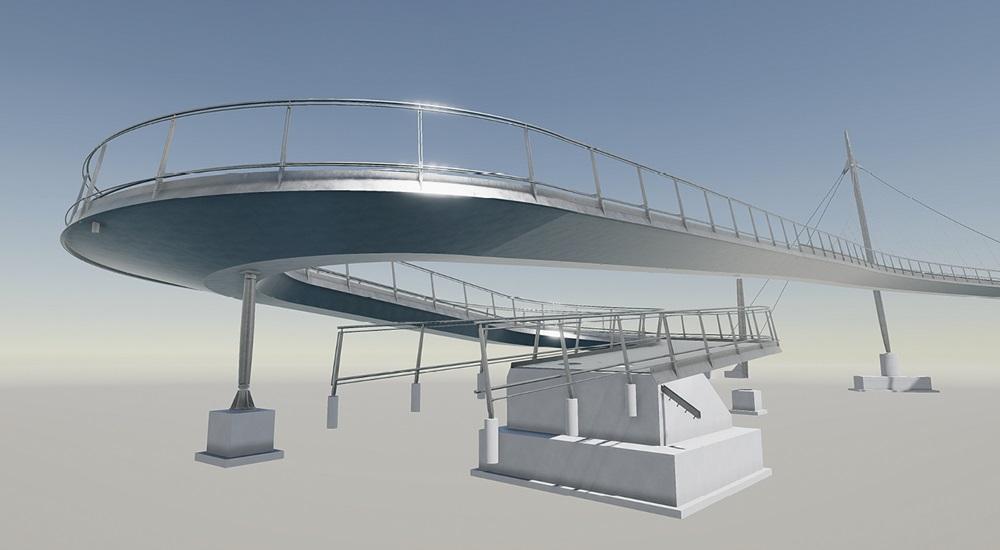

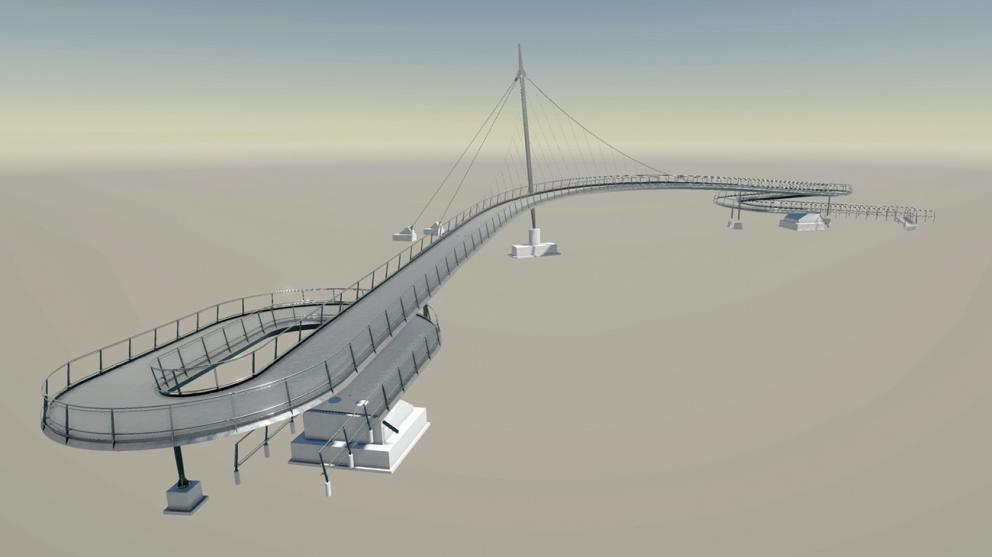

Z vizualizací bylo ihned zřejmé, že nepůjde o klasické zadání na zhotovení výrobní dokumentace. Spirálovitý tvar na začátku a konci lávky a střed ve dvou směrech s mírně zakřiveným tvarem a příčným sklonem byl výzvou jak pro výrobu, tak pro projektanty. Počáteční analýza výrobních možností vyloučila dělení ploch lávky na trojúhelníky. Tento okamžik se stal nulovým bodem pro hledání způsobu výroby geometricky obtížně definovatelných tvarů z plechu. Asymetrický průřez lávky a architektonické prvky, jako jsou boční desky, žlaby nebo zábradlí, jen zvyšovaly složitost.

Pro tvarování plechů s obtížně definovatelnou geometrií byly osloveny i zahraniční firmy, ale ani ty nebyly schopny na základě výkresů a modelů požadovaný tvar stoprocentně vyrobit. Proto se při výrobě přistoupilo k metodě postupného tvarování.

Naším úkolem bylo kromě obvyklého kreslení položek dodat výrobě tvarové šablony, které se během postupného ohýbání přikládaly na přesně určená místa, dokud nebylo dosaženo požadovaného tvaru plechu. Tato metoda byla použita u bočních plechů, spodních plechů, výztuh a vnitřní stěny. U mostních plechů byla navržena pomocná konstrukce pro určení požadovaného tvaru pomocí příčných žeber. Mostovkové plechy byly do pomocné konstrukce postupně vtlačeny, kde po svaření podélných výstuh a středové stěny držely požadovaný tvar. V pomocné konstrukci jsme museli zajistit, aby příčná žebra a základní rám byly co nejvíce opakovatelné.

Naším úkolem bylo kromě obvyklého kreslení položek dodat výrobě tvarové šablony, které se během postupného ohýbání přikládaly na přesně určená místa, dokud nebylo dosaženo požadovaného tvaru plechu. Tato metoda byla použita u bočních plechů, spodních plechů, výztuh a vnitřní stěny. U mostních plechů byla navržena pomocná konstrukce pro určení požadovaného tvaru pomocí příčných žeber. Mostovkové plechy byly do pomocné konstrukce postupně vtlačeny, kde po svaření podélných výstuh a středové stěny držely požadovaný tvar. V pomocné konstrukci jsme museli zajistit, aby příčná žebra a základní rám byly co nejvíce opakovatelné.

Lávka se skládá z 15 montážních dílů, přičemž nejdelší ze středových dílů je dlouhý 27 metrů a váží 36 tun. První díly jsme odeslali do výroby s nejistotou, protože nikdo nevěděl, jaká bude skutečnost v dílně. Přesnost výroby byla pro montáž klíčová. Abychom eliminovali chyby geometrie, byly na pomocné konstrukci na začátku a na konci dílu umístěny odlícovací plechy, na nichž byla nakreslena geometrie dílu. Dalším prvkem přesnosti geometrie byly vytyčovací body. Jednalo se o přesně stanovaná místa, která byla na plechách vyznačena již během procesu výpalu, a byly k nim vydány souřadnice bodů.

| ZÁKLADNÍ ÚDAJE | |

| Rozvinutá délka mostu: | 202,675 m |

| Hmotnost mostu: | 267 t |

| Kotvení, pilíře, pylon: | 12 t |

| Překrytí žlabu: | 2 t |

| Zábradlí: | 12 t |

| Pomocné konstrukce: | 55 t |

Rozměry plechů byly přizpůsobeny procesu svařování tak, aby byly všechny díly vždy svařeny. Poloha diafragem byla hlavním určujícím prvkem pro postup svařování. Neobvyklá geometrie měla vliv i na proces opracování hran pro svary. Zde nebylo možné použít běžné softwarové nástroje, takže jsme museli improvizovat.

Když bylo sestaveno prvních pět dílů, pocítili jsme jistou úlevu, ale to hlavní mělo teprve přijít. Montáž probíhala ze dvou stran a spojení bylo plánováno mezi pátým a šestým dílem. Šestý díl byl vyroben s montážní rezervou 50 mm. Po zaměření jsme zjistili, že největší odchylka byla 14 mm, což je vzhledem k délce a geometrii lávky vynikající výsledek.

Složitá geometrie lávky se přenesla i na sekundární konstrukce, jako jsou zábradlí, překrytí žlabů a osvětlení. Nenápadně vypadající požadavek na LED osvětlení ve sklonu ve spodním zábradlí byl nakonec z pohledu konstruktéra velmi náročným úkolem. Tento úkol se i ve spolupráci s výrobou podařilo zvládnout dobře a výsledek nechť posoudí každý sám, nám se líbí. Návrh této lávky prověřil naši schopnost proměnit idealizovaný model prováděcí dokumentace v plnohodnotnou výrobní dokumentaci.

Poděkování patří našim externím kolegům a hlavně společnosti INGSTEEL za spolupráci.

Autoři:

Ing. Marek Mallo, technický ředitel v projekční společnosti STAT-KON.

Ing. Pavol Kobza, konstruktér ocelových konstrukcí společnosti STAT-KON.

Ing. Anton Mĺkvy, konstruktér ocelových konstrukcí společnosti STAT-KON.

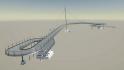

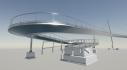

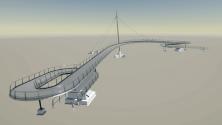

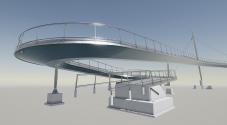

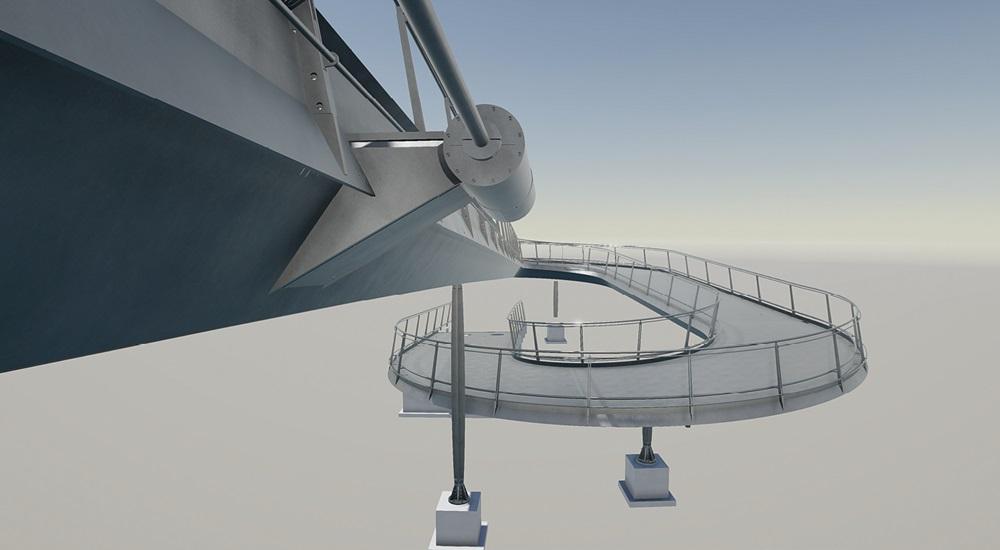

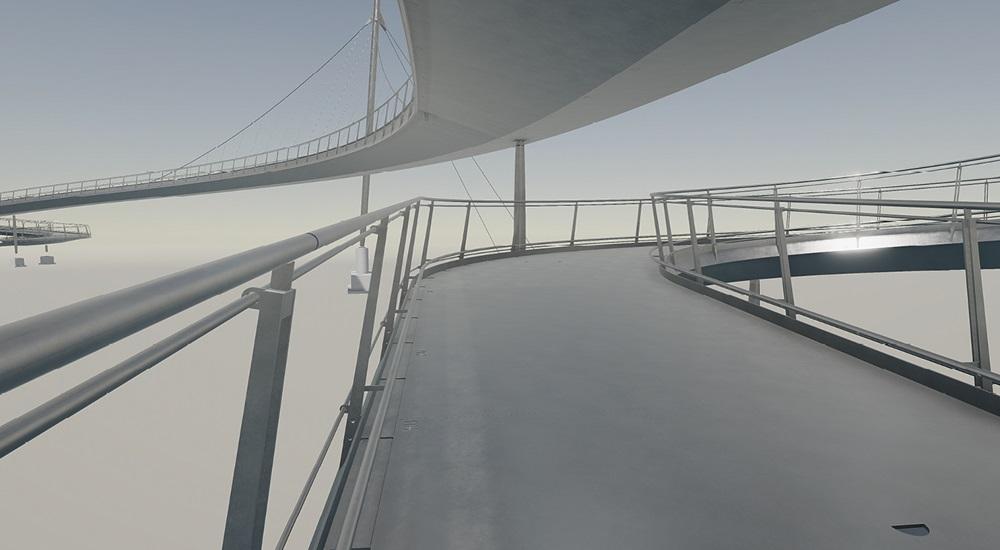

Celkový pohled na konstrukci lávky.

Celkový pohled na konstrukci lávky.