Cílem bylo především zefektivnit výstavbu a sledovat ekonomické hledisko inženýrského díla. Výjimečné na realizovaném slovenském objektu bylo zejména využití montovaného spoje firmy Peikko, obvykle používaného v pozemních stavbách a halách. Díky tomuto typu spoje je možná rektifikace a zároveň nejsou nutné žádné další podpěrné konstrukce. Tento spoj nejenže splňuje 100% tuhost ve srovnání s monolitickým spojem a po úpravách i požadavek na trvanlivost pro daný objekt, ale má také certifikát ETA a zavedené návrhové postupy.

Celkem se řešily tři objekty na trase rychlostní silnice R2 Kriváň–Mýtna. Přestože se jednalo o podobné objekty, lišily se nejen zatížením a sklonem, ale také konceptem nosné konstrukce.

PŮVODNÍ MONOLITICKÁ VARIANTA

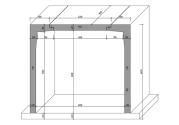

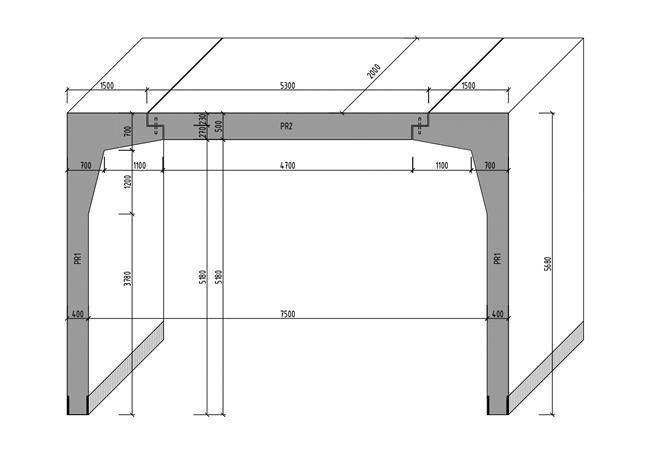

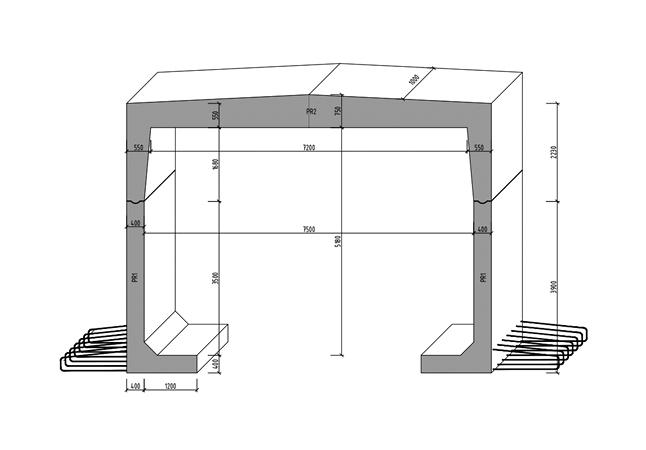

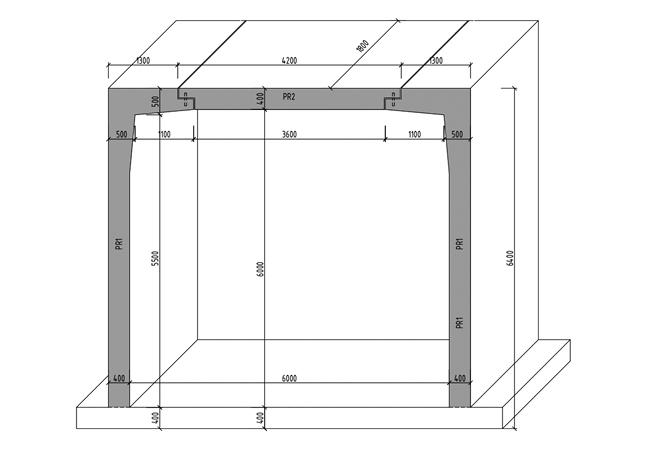

Hlavním konceptem původní nosné konstrukce byl rám, v rámci objektů se v zásadě lišilo pouze založení objektů. Ve všech příčných řezech měla rámová konstrukce v horní části rohové náběhy.

Spodní část se lišila v závislosti na způsobu založení, ale v zásadě se u všech objektů uvažovalo i o zachycení ohybového momentu v patě stěn objektů. Z těchto předpokladů proto vycházel i návrh prefabrikovaných variant. Šířky objektů měřené na osách byly v předběžném návrhu uvažovány následující: 52,444 m pro SO 201, 57,410 m pro SO 203 a 62,513 m pro SO 204. Z velikosti objektů je zřejmé, že samotná konstrukce bednění by představovala významnou položku v rozpočtu. Kromě optimalizace tlouštěk nosných prvků tak byla důležitým aspektem optimalizace technologie výstavby.

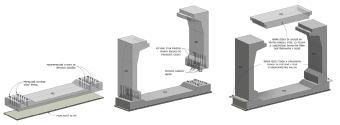

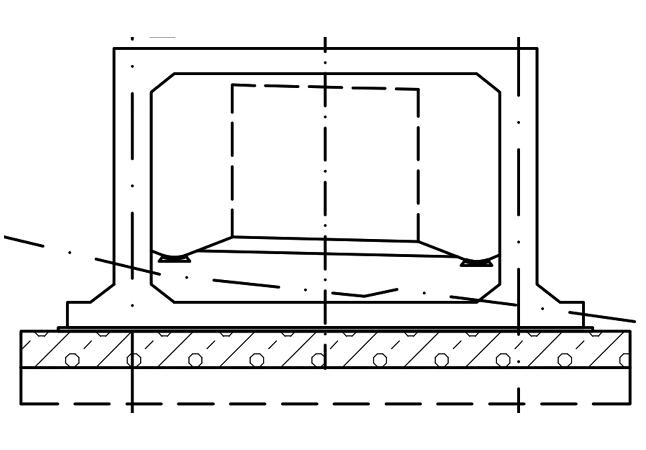

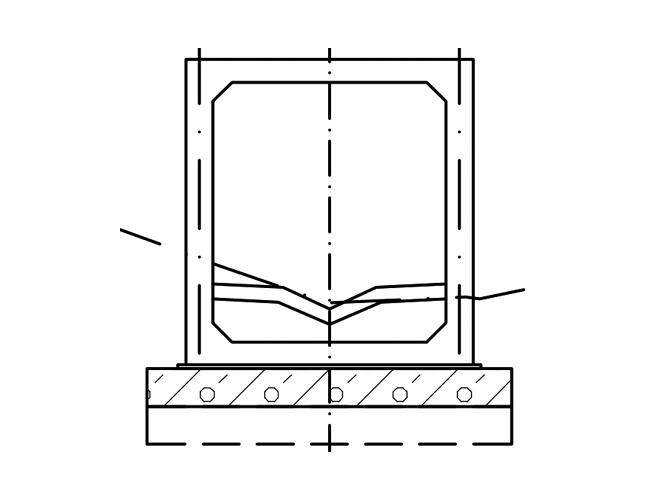

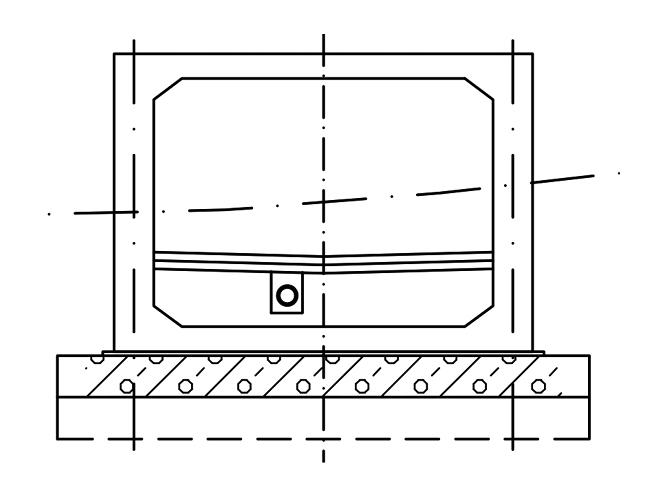

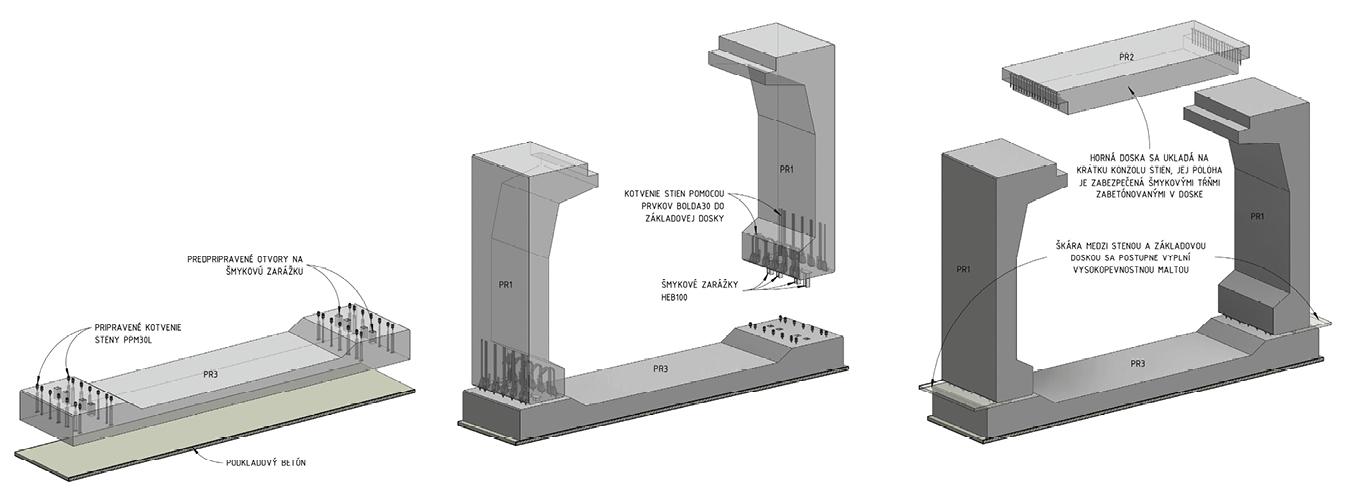

Postup realizace nosné konstrukce byl navržen a realizován v pěti základních fázích:

- uložení prefabrikovaných základových desek,

- postupné ukládání stěnových prefabrikátů a následné ukládání stropních prefabrikátů,

- zmonolitnění spoje stěna – základová deska,

- betonáž parapetních stěn,

- utěsnění spár a hydroizolace celé konstrukce.

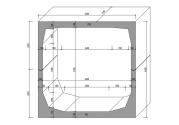

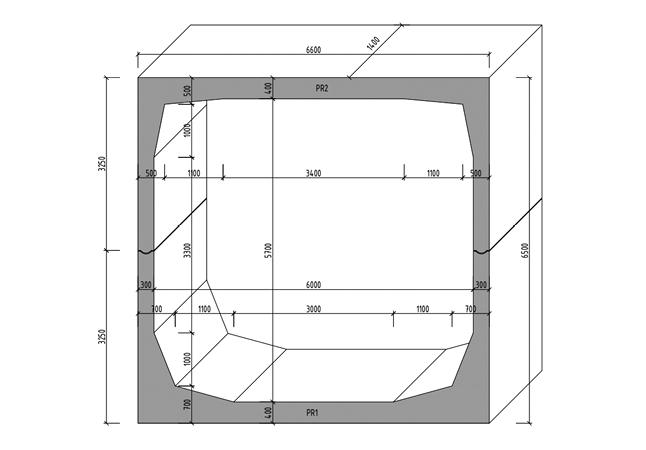

ŘEŠENÍ PŘÍČNÉHO ŘEZU

V počátečních fázích projektu byla zvažována řada variant, aby bylo možné posoudit nejekonomičtější typ. Rozhodujícími kritérii byly přepravní možnosti (maximální hmotnost jednoho prefabrikovaného prvku) a co největší šířka prvků, aby se minimalizoval počet styčných spár, které je třeba hydroizolovat.

Původní varianty se lišily zejména řešením přenosu ohybových momentů v rozích. V horní části to byly vždy rámové rohy, ale ve spodní části se jednalo buď o dodatečné zakotvení, případně dodatečné zmonolitnění, nebo aby základová deska byla součástí stěn. Hlavní rozdíly spočívaly ve složitosti a trvanlivosti spojů. Zpočátku se zdálo, že výhodné budou vrubové klouby. Jejich funkčnost bez dodatečných kotevních prvků a zároveň trvanlivost a dlouhodobá odolnost z nich dělaly ze statického důvodu ideální řešení.

Během počátečních výpočtů a optimalizace tlouštěk nosných prvků se jako ekonomicky výhodnější začaly jevit varianty s kotvením do základové desky. Při porovnání variant SO 201, kde hlavním kritériem pro šířku prvků byla přepravní hmotnost, vyšla tato 2,00 m ku 1,00 m ve prospěch varianty s kotvením. Proto byla pro další fázi vybrána varianta s kotvením.

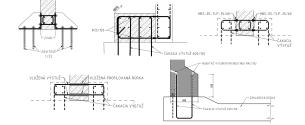

MOŽNOSTI KOTVENÍ STĚN MOSTŮ

Zatímco uložení desky na krátkou konzolu se smykovými trny se zdálo být jasnou volbou, kotvení stěn do základů mělo nespočet možností. Dají se využít spojky výztuže, zabetonování vložené výztuže, mechanické nebo chemické kotvy. V případě námi zvoleného asymetrického typu stěny ve tvaru obráceného písmene L je třeba zvažovat i montážní stadium. Proto je v případě dobetonování nutné dodatečné zakotvení v montážním stadiu, případně zvážení podpěrné konstrukce, čemuž jsme se chtěli vyhnout.

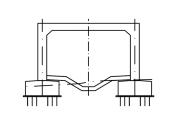

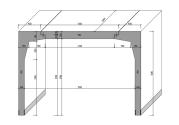

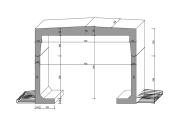

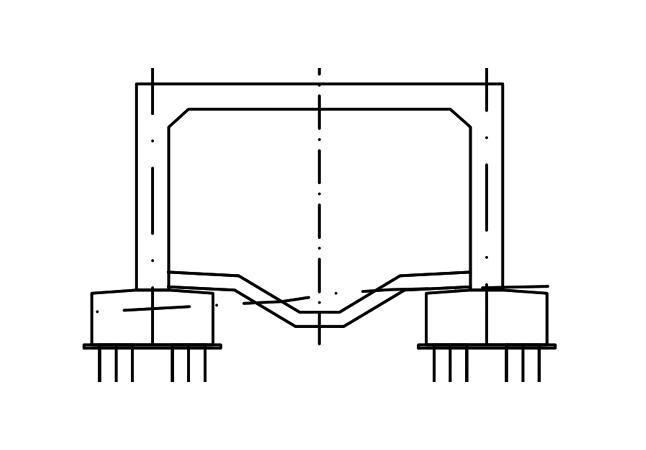

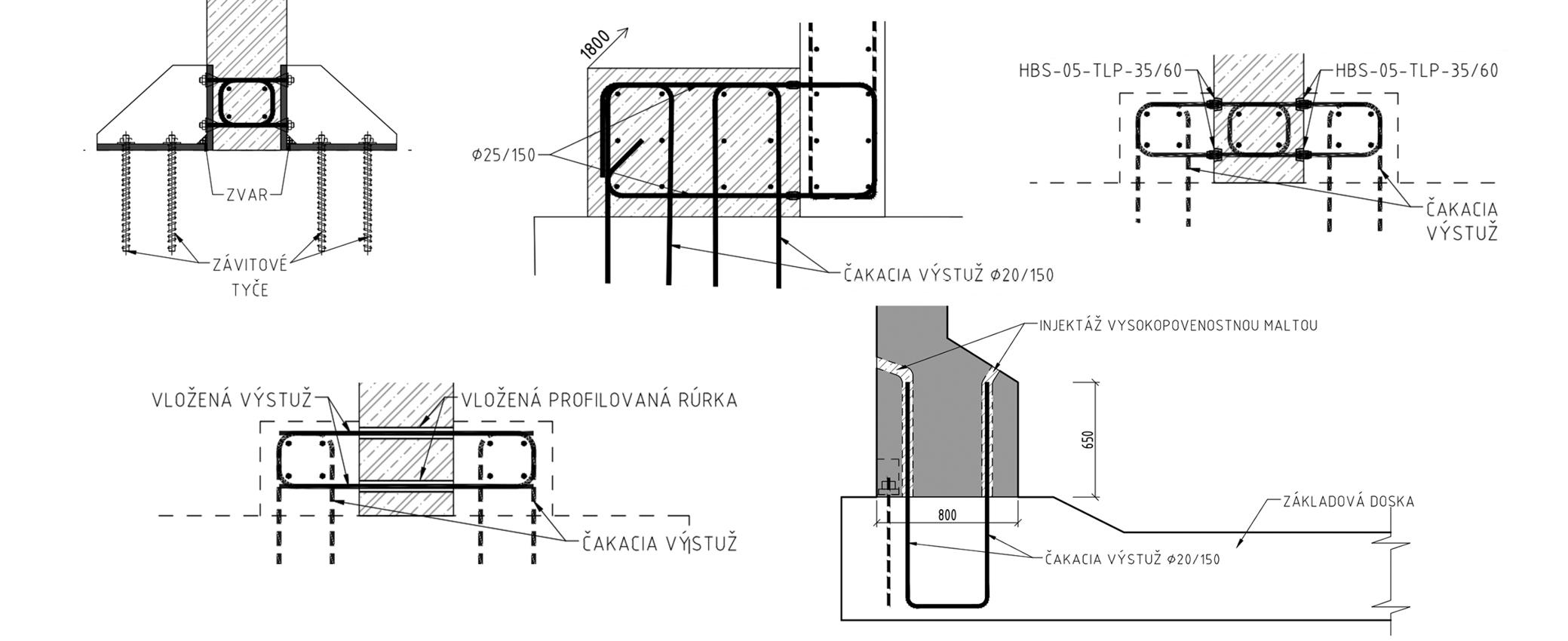

U výše uvedených možností kotvení byla vždy otázkou spolehlivost a deklarace parametrů tuhosti a odolnosti. Proto bylo pro konečný návrh použito systémové kotvení svislých prefabrikátů k základům, které je sice u tohoto typu staveb neobvyklé, ale v pozemním stavitelství dobře známé. Původně plánované šroubové spoje musí být na Slovensku přístupné pro kontrolu po celou dobu životnosti stavby. Použitý systémový spoj pomocí sloupových patek BOLDA a vysokopevnostních kotevních šroubů Peikko má certifikát ETA-20/0529, kde jsou deklarovány parametry tuhosti, ohybové i smykové odolnosti. Tyto faktory stoprocentně nahrazují monolitický spoj, a tedy i rámový roh ve styku se základem. Pro zachycení smykových sil byla ke stěnovým prefabrikátům přivařena ještě smyková zarážka z profilu HEB 100. Konečné spoje rámových konstrukcí, například pro SO 203, jsou patrné z obrázku níže.

Kotvení na chemickou kotvu (vlevo nahoře), naspojkovaná výztuž s dodatečným zmonolitněním + kotvení v montážním stadiu (vpravo uprostřed), naspojkovaná výztuž s dodatečným zmonolitněním z obou stran (vpravo nahoře), s vloženými výztužemi (2× U) do profilované trubky (vlevo dole) a zaléváním + montážním smykovým trnem (vpravo dole).

Postup výstavby.

NUMERICKÝ MODEL TYPOVÝCH A ATYPICKÝCH PRVKŮ

Pro výpočet a návrh výztuže typových prefabrikátů byl použit desko-stěnový model z 2D prvků. Uložení deskových prvků na krátkých konzolách bylo modelováno pomocí jednoduchého liniového kloubu. U jednoho z objektů bylo ověřeno i excentrické uložení (pomocí tuhé vazby a liniového kloubu), ale výsledky z jednoduššího modelu metodou konečných prvků byly konzervativnější. Připojení stěnových prvků k základové desce bylo provedeno pomocí tuhé vazby, která zohlednila vzdálenost paty stěnového prvku od osy desky a také usnadnila odvození vnitřních sil na linii pro návrh kotevních prvků. Podloží bylo modelováno pomocí Winklerova modelu pouze pod základovou deskou.

Vzhledem k šikmému charakteru mostů byly na začátku a na konci použity atypické prefabrikáty. Horní desky musely mít lichoběžníkový tvar, stěny různou šířku nebo různý sklon. Základové desky si zachovaly svůj tvar, měnila se pouze jejich šířka u koncových prvků. Z důvodu nerovnoměrného uložení prefabrikovaných desek na stěnových prvcích byly koncové části mostů modelovány jako celek s ohledem na postup výstavby.

Pro koncové části objektů bylo navíc nutné použít Geomříže ParaWeb ME, které byly kotveny na delší straně stěnových prvků těchto koncových typů. Geomříže zachycovaly nerovnoměrné působení vodorovné složky zemního tlaku ze stran rámového objektu. V případě monolitické varianty by to bylo možné řešit vodorovným vyztužením, ale v případě prefabrikované varianty bychom pro podobný efekt museli jednotlivé stěnové prefabrikáty vzájemně spřáhnout pomocí předpětí (předpínacími táhly) přes více segmentů. Řešením bylo nakonec použití geomříží, které se dodatečně ukotví do stěnových prefabrikátů pomocí vlepované výztuže rozmístěné s roztečí 0,75 m na výšku a 1,00 m na šířku. V numerickém modelu byly nahrazeny bodovými pružinami odpovídajícími tuhosti geomříží. Jednotlivé sousední prefabrikované prvky v numerickém modelu nebyly propojeny, respektive všechny stupně volnosti byly uvolněny.

ZÁVĚRY

Ukazuje se, že existuje mnoho možností, jak využít prefabrikaci při stavbě mostů. Pro co nejlepší ekonomickou stránku díla je třeba hledat optimální koncept nosné konstrukce a souvisejících konstrukčních detailů. Optimalizace založená pouze na hmotnosti použitých materiálů (beton, výztuž, kotvení a další speciální prvky) není v tomto případě nejšťastnějším řešením. O ekonomicky nejvýhodnějším řešení rozhodla právě technologie výstavby bez potřeby podpěrných konstrukcí. Využití certifikovaného spoje běžně používaného v pozemním stavitelství bylo významným usnadněním nejen při samotném posuzování kotev, ale také při prokazování jejich odolnosti a trvanlivosti pro potřeby zadavatele.

Autor: Ing. Kamil Laco, Ph.D., ConIS

Fotografie z realizace, zkušební i skutečné montáže prvků.

Fotografie z realizace, zkušební i skutečné montáže prvků.