Technická univerzita v Liberci, Kloknerův ústav ČVUT a společnost Červenka Consulting v rámci grantového projektu „3D STAR – 3D tisk ve stavebnictví a architektuře“ vyvinuli 3D tiskové zařízení a tiskovou směs, aby studovali problémy využití 3D tisku cementových kompozitů u vícepodlažních staveb. Jaké jsou nejnovější poznatky výzkumu?

PROPOJENÍ BETONU A TECHNOLOGIE 3D TISKU

3D tisk cementových kompozitů je jednou z nových technologií ve stavebnictví, které se v současné době vyvíjejí na mnoha pracovištích po celém světě. Je to reakce na řadu aktuálních požadavků, jakými jsou digitalizace a automatizace stavebnictví i trvalá udržitelnost výstavby. Cílem je na jedné straně urychlení a zlevnění výstavby a na druhé straně omezení spotřeby neobnovitelných přírodních zdrojů a minimalizace odpadů.

Beton je v současné době v celém světě jednoznačně nejpoužívanějším stavebním materiálem, který má řadu nenahraditelných vlastností. Jeho nevýhodou je velká spotřeba neobnovitelných přírodních zdrojů, především vápence a kameniva do betonu, které začínají být nedostatkové. Výroba klasického betonu celosvětově přispívá asi k 8 % celkových emisí CO₂ a nezanedbatelně se tak podílí na současné nežádoucí klimatické změně.

Železobetonové konstrukce jsou problematicky recyklovatelné. Jednou z hlavních cest, jak tyto negativní dopady používání betonu omezit, je snížení množství spotřebovaného betonu optimalizací tvarů konstrukcí. Optimalizace, která minimalizuje množství materiálu, potřebného k dosažení požadované únosnosti a tuhosti prvku či konstrukce, je dnes běžná ve strojírenském průmyslu.

Technologie 3D tisku pracuje s jemnozrnným betonem, či spíše se sofistikovaně navrženou cementovou maltou s frakcí kameniva obvykle od 1 do 4 mm. V porovnání s klasickou technologií odlévání betonu do bednění odpadá při 3D tisku pracovní proces bednění konstrukce, což by mělo výstavbu urychlit a zlevnit. Aditivní technologie výroby umožňuje umísťovat materiál pouze do míst, kde je opravdu potřeba realizovat tvary, jež jsou klasickými technologiemi nerealizovatelné. Typickými strukturami jsou různé lomenicové a skořepinové tenkostěnné, často duté konstrukce, které běžně pracují se šířkou tiskové stopy od 20 do 60 mm a které ušetří kolem 50 % materiálu v porovnání s běžnou odlévanou konstrukcí.

Ambicí projektu bylo prozkoumat možnosti využití technologie 3D tisku pro nosné konstrukce vícepodlažní budovy v co největším rozsahu – tedy pro svislé a vodorovné nosné konstrukce i například pro schodišťová ramena, s respektováním požadavků statiky i stavební fyziky.

Z obrázku je na první pohled zřejmé, že charakter konstrukce se liší od konvenční železobetonové konstrukce. Masivní plnostěnné prvky jsou nahrazeny tenkostěnnými strukturami se složitějším statickým působením. Stejně tak tiskový materiál se liší od běžného betonu. Materiál pro 3D tisk má velkou pevnost – běžně kolem 50 MPa, jde však o materiál anizotropní a bohužel i velice křehký. Velmi malá frakce kameniva a vysoký obsah jemných částic a přísad způsobují výrazně větší smrštění, než na jaké jsme zvyklí u běžného betonu. Samostatným problémem je vyztužování tažených částí tištěných prvků. V rámci projektu 3D Star byly ohýbané stropní prvky vyztužovány běžnou prutovou výztuží, vkládanou při tisku ručně mezi tiskové vrstvy, což je však z hlediska 3D tisku cizí proces, a proto je snaha vkládanou výztuž v co největším měřítku nahrazovat rozptýlenou výztuží krátkými vlákny, přimíchanými do tiskové směsi.

Z obrázku je na první pohled zřejmé, že charakter konstrukce se liší od konvenční železobetonové konstrukce. Masivní plnostěnné prvky jsou nahrazeny tenkostěnnými strukturami se složitějším statickým působením. Stejně tak tiskový materiál se liší od běžného betonu. Materiál pro 3D tisk má velkou pevnost – běžně kolem 50 MPa, jde však o materiál anizotropní a bohužel i velice křehký. Velmi malá frakce kameniva a vysoký obsah jemných částic a přísad způsobují výrazně větší smrštění, než na jaké jsme zvyklí u běžného betonu. Samostatným problémem je vyztužování tažených částí tištěných prvků. V rámci projektu 3D Star byly ohýbané stropní prvky vyztužovány běžnou prutovou výztuží, vkládanou při tisku ručně mezi tiskové vrstvy, což je však z hlediska 3D tisku cizí proces, a proto je snaha vkládanou výztuž v co největším měřítku nahrazovat rozptýlenou výztuží krátkými vlákny, přimíchanými do tiskové směsi.

To vše vede k větší náročnosti při navrhování konstrukcí v porovnání s konvenčními betonovými stavbami, pro které jsou k dispozici návrhové předpisy a normy, jež nelze pro tištěné konstrukce v plném rozsahu použít. Z tohoto důvodu se na projektu podíleli softwaroví specialisté firmy Červenka Consulting, jejichž úkolem bylo přizpůsobení softwaru Atena, vyvinutého pro nelineární výpočty betonových konstrukcí specifikům technologie 3D tisku.

| Stáří materiálu |

Směs bez urychlovače tuhnutí | Směs s urychlovačem tuhnutí | |||||

| Dávka 70 ml/min | |||||||

| Pevnost v tlaku (trámečky 40 × 40 x 160 mm) | Pevnost v tahu za ohybu (trámečky 40 x 40 x 160 mm) |

Statický modul pružnosti v tlaku (válec 100/200 mm) |

Smrštění | Pevnost v tlaku (trámečky 40 x 40 x 160 mm) | Pevnost v tahu za ohybu (trámečky 40 x 40 x 160 mm) |

Pevnost v tlaku na vývrtu |

|

| [dny] | [MPa] | [MPa] | [GPa] | [mm.m–1] | [MPa] | [MPa] | [MPa] |

| 1 | 10 | 3 | |||||

| 2 | 24 | 5,7 | 20,3 | 0,12 | |||

| 5 | 37,5 | 7,8 | 0,53 | ||||

| 7 | 41,5 | 8,3 | 0,84 | ||||

| 14 | 54 | 10,2 | 29,4 | 1,04 | |||

| 21 | 60 | 10,8 | 1,16 | ||||

| 28 | 64,5 | 11,1 | 32,1 | 1,18 | 60 | 9,6 | 60 |

| 56 | 73 | 11,9 | 1,37 | ||||

| 90 | 76,5 | 12,2 | 1,49 | 62,5 | 10,1 | ||

TECHNOLOGIE CEMENTOKOMPOZITNÍ SMĚSI PRO 3D TISK

Výzvou projektu 3D STAR byl kompletní vývoj a celková optimalizace směsi s cementovým pojivem, která by byla vhodná pro potřeby 3D tisku. Potřeba vývoje vlastní směsi byla dána jednak v té době nedostatkem komerčních směsí a také z hlediska možnosti následné optimalizace vyvíjené směsi v libovolné fázi projektu a pro libovolný druh aplikace. Vzhledem k paralelnímu vývoji samotného systému 3D tisku byla směs vyvíjena v několika stadiích.

Hlavním požadavkem na směs byla její čerpatelnost čerpadlem, vhodná konzistence na extruzi a fyzikálně mechanické vlastnosti, jako jsou pevnost v tlaku, pevnost v tahu za ohybu či rychlost nárůstu těchto parametrů. Dalším nárokem bylo sestavení směsi z dostupných surovin běžných pro beton či malty, tak aby došlo k co možná nejvíc ekonomickému návrhu směsi. Z hlediska konzistence, tixotropie směsi a omezení smrštění byla směs doplněna rozptýlenou výztuží ve formě PP vláken. Hlavním důvodem pro aplikace PP vláken bylo zamezení vzniku trhlin od smrštění směsi v raném stadiu. Dále byly prováděny testy se směsí s přídavkem PVA vláken, které v jisté míře zamezují křehkému lomu materiálu – cílem fabrikace je automatizované vyztužování tenkostěnných prvků a rozptýlená výztuž (například ocelovými vlákny) je jednou z možností, jak tištěnou strukturu vyztužovat. Aktuálně prováděné experimentální testy se zaměřují na vyztužování směsi ocelovou rozptýlenou výztuží.

Hlavním požadavkem na směs byla její čerpatelnost čerpadlem, vhodná konzistence na extruzi a fyzikálně mechanické vlastnosti, jako jsou pevnost v tlaku, pevnost v tahu za ohybu či rychlost nárůstu těchto parametrů. Dalším nárokem bylo sestavení směsi z dostupných surovin běžných pro beton či malty, tak aby došlo k co možná nejvíc ekonomickému návrhu směsi. Z hlediska konzistence, tixotropie směsi a omezení smrštění byla směs doplněna rozptýlenou výztuží ve formě PP vláken. Hlavním důvodem pro aplikace PP vláken bylo zamezení vzniku trhlin od smrštění směsi v raném stadiu. Dále byly prováděny testy se směsí s přídavkem PVA vláken, které v jisté míře zamezují křehkému lomu materiálu – cílem fabrikace je automatizované vyztužování tenkostěnných prvků a rozptýlená výztuž (například ocelovými vlákny) je jednou z možností, jak tištěnou strukturu vyztužovat. Aktuálně prováděné experimentální testy se zaměřují na vyztužování směsi ocelovou rozptýlenou výztuží.

Detailní výzkum byl prováděn zejména v oblasti urychlení tuhnutí směsi pomocí tekutých urychlovačů tuhnutí. Celý navržený systém 3D tisku pracuje se směsí, která je namíchána, transportována a čerpána v mokrém stavu až do tiskové hlavy, kde je v poslední fázi extruze přidáván tekutý urychlovač. Jeho množství je upravováno podle rychlosti tisku, množství extrudovaného materiálu a náročnosti z hlediska tvaru tištěného prvku. Systém umožňuje prakticky libovolné tiskové prostředí (délku hadic nutných k čerpání směsi, umístění míchacího zařízení versus tiskové zařízení a okrajové parametry, jako jsou teplota, vlhkost nebo oslunění). Směs je v tekutém či plastickém stavu transportována celým systémem bez rizika zatuhnutí směsi v systému při případném výpadku či technologické pauze. K urychlení dochází až v úplném závěru tiskového procesu a reakční doba se pohybuje v řádu minut. Parametry výsledné směsi byly zkoušeny před čerpáním směsi a po přečerpání směsi s urychlovačem tuhnutí. Důležitými vstupy pro optimalizaci směsi byla teplota směsi v čase po míchání, před a po čerpání, konzistence směsi a její změna v čase. Tento parametr je důležitý z hlediska návrhu systému pro tisk na staveništi či proměnných okrajových podmínkách prostředí. Případný rozdíl mezi laboratorně vyráběnými tělesy (ukládáním směsi do forem) a zkoušením parametrů kompozitu po vyřezání/vyvrtání z vytištěného objektu byl průběžně ověřován a směs byla na základě průběžných výsledků optimalizována. Snahou bylo dosažení co možná největší shody a homogenity tištěné směsi ve srovnání se směsí ukládanou do forem. Objemová hmotnost vyvíjené směsi se u aktuální směsi pohybuje v rozmezí 2 080–2 120 kg/m3.

Detailní výzkum byl prováděn zejména v oblasti urychlení tuhnutí směsi pomocí tekutých urychlovačů tuhnutí. Celý navržený systém 3D tisku pracuje se směsí, která je namíchána, transportována a čerpána v mokrém stavu až do tiskové hlavy, kde je v poslední fázi extruze přidáván tekutý urychlovač. Jeho množství je upravováno podle rychlosti tisku, množství extrudovaného materiálu a náročnosti z hlediska tvaru tištěného prvku. Systém umožňuje prakticky libovolné tiskové prostředí (délku hadic nutných k čerpání směsi, umístění míchacího zařízení versus tiskové zařízení a okrajové parametry, jako jsou teplota, vlhkost nebo oslunění). Směs je v tekutém či plastickém stavu transportována celým systémem bez rizika zatuhnutí směsi v systému při případném výpadku či technologické pauze. K urychlení dochází až v úplném závěru tiskového procesu a reakční doba se pohybuje v řádu minut. Parametry výsledné směsi byly zkoušeny před čerpáním směsi a po přečerpání směsi s urychlovačem tuhnutí. Důležitými vstupy pro optimalizaci směsi byla teplota směsi v čase po míchání, před a po čerpání, konzistence směsi a její změna v čase. Tento parametr je důležitý z hlediska návrhu systému pro tisk na staveništi či proměnných okrajových podmínkách prostředí. Případný rozdíl mezi laboratorně vyráběnými tělesy (ukládáním směsi do forem) a zkoušením parametrů kompozitu po vyřezání/vyvrtání z vytištěného objektu byl průběžně ověřován a směs byla na základě průběžných výsledků optimalizována. Snahou bylo dosažení co možná největší shody a homogenity tištěné směsi ve srovnání se směsí ukládanou do forem. Objemová hmotnost vyvíjené směsi se u aktuální směsi pohybuje v rozmezí 2 080–2 120 kg/m3.

V rámci experimentálního programu byla provedena celá řada různých typů zkoušek materiálových vlastností tiskové směsi v různých stadiích vývoje, mechanických parametrů vytištěných vzorků a například i soudržnosti této směsi s různými druhy vkládané žebírkové výztuže. Obecné parametry směsi v různém stáří a na různých typech těles popisuje následující tabulka. Nejvíce charakterizující jsou materiálové vlastnosti směsi ve 28 dnech stáří. Pro účely 3D tisku z hlediska návrhu náročných tištěných konstrukcí jsou důležité také vlastnosti směsi v raném stadiu tuhnutí/tvrdnutí směsi.

NÁVRHY KONSTRUKČNÍCH PRVKŮ

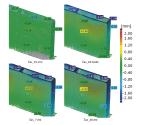

V rámci projektu byly provedeny návrhy stěnových a stropních prvků pro čtyřpodlažní bytový dům se světlým rozpětím místností 5,30 m. U stěnových prvků předpokládáme tisk ve svislé poloze in situ, stropní prvky byly navrženy jako prefabrikáty s ručně vkládanou výztuží taženého pasu a tažených diagonál, které budou dodatečně ukládány jeřábem na vytištěné stěny.

Hlavní stěnové i stropní prvky byly ověřovány statickým výpočtem a následně po vytištění testovány zatěžováním do porušení v laboratoři Kloknerova ústavu ČVUT. Na následujícím obrázku je segment pokusného domu, který se skládá ze stěnového prvku, jehož dutiny lze vyplnit tepelnou izolací, věncového prvku s prvkem pro přerušení tepelného mostu a s příhradovým stropním prvkem.

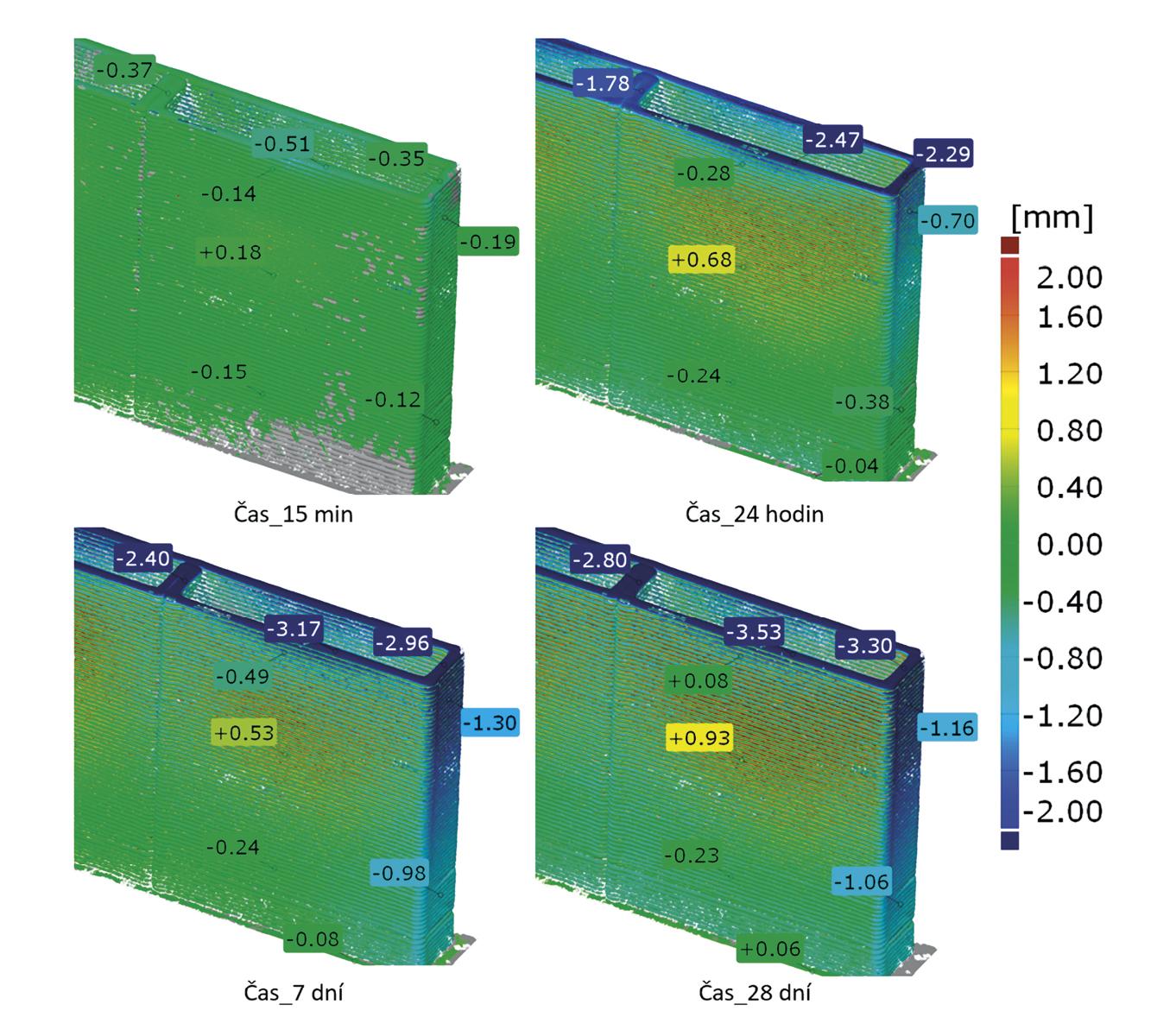

Pro sledování rozdílů mezi digitální předlohou (počítačovým modelem) tištěného prvku a skutečně vytištěným tvarem byla na FS TUL vyvinuta metoda 3D skenování vytištěného prvku, která po naskenování prvku ihned po vytištění umožní oba obrazy porovnat. Metodu je možné následně použít i pro sledování rozměrových a objemových změn v důsledku smršťování cementového kompozitu v průběhu jeho tuhnutí a tvrdnutí. Na obrázku je porovnání prostorového tvaru výtisku stáří 15 minut až 28 dní se stavem získaným bezprostředně po dokončení 3D tisku.

TISKOVÁ ZAŘÍZENÍ

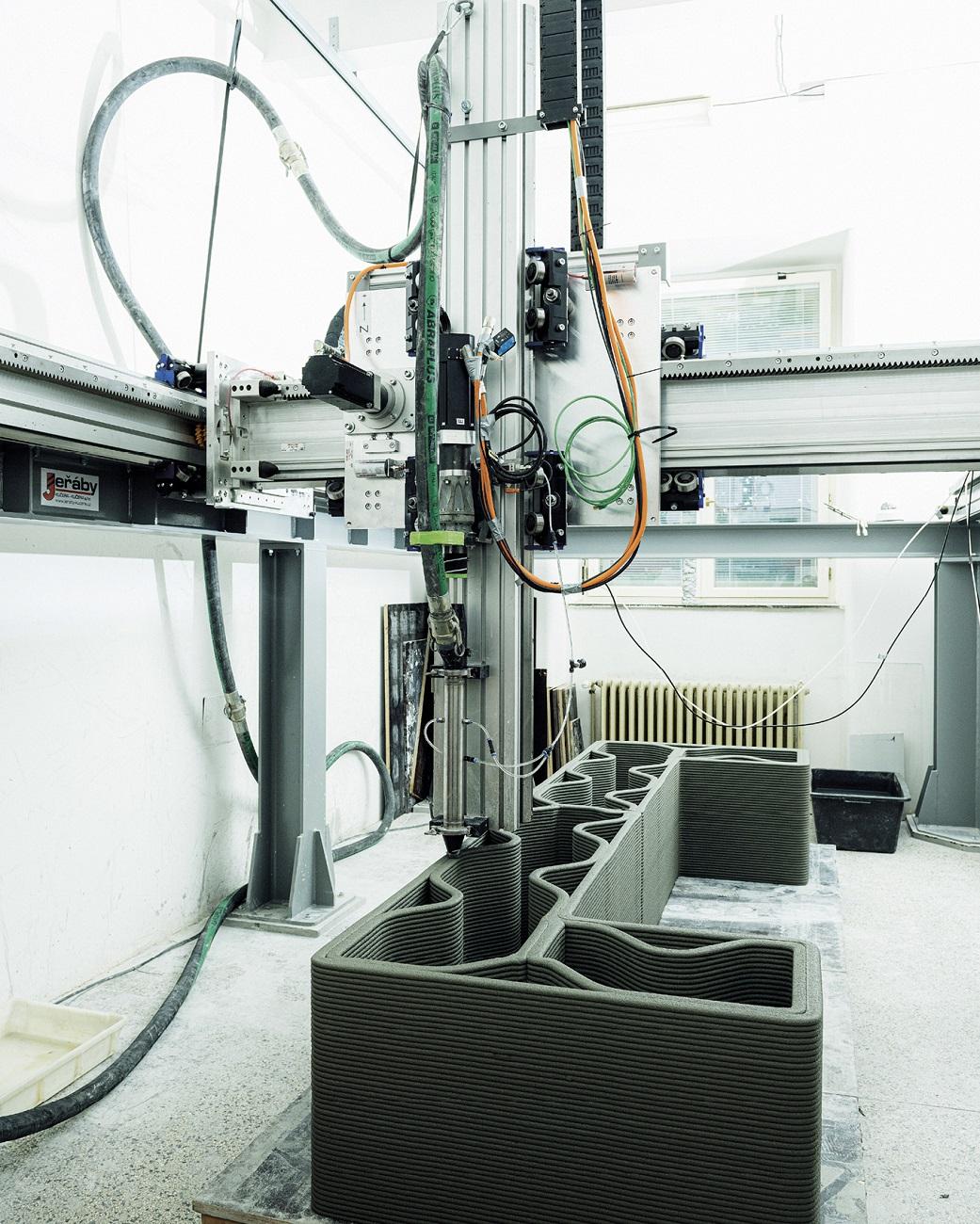

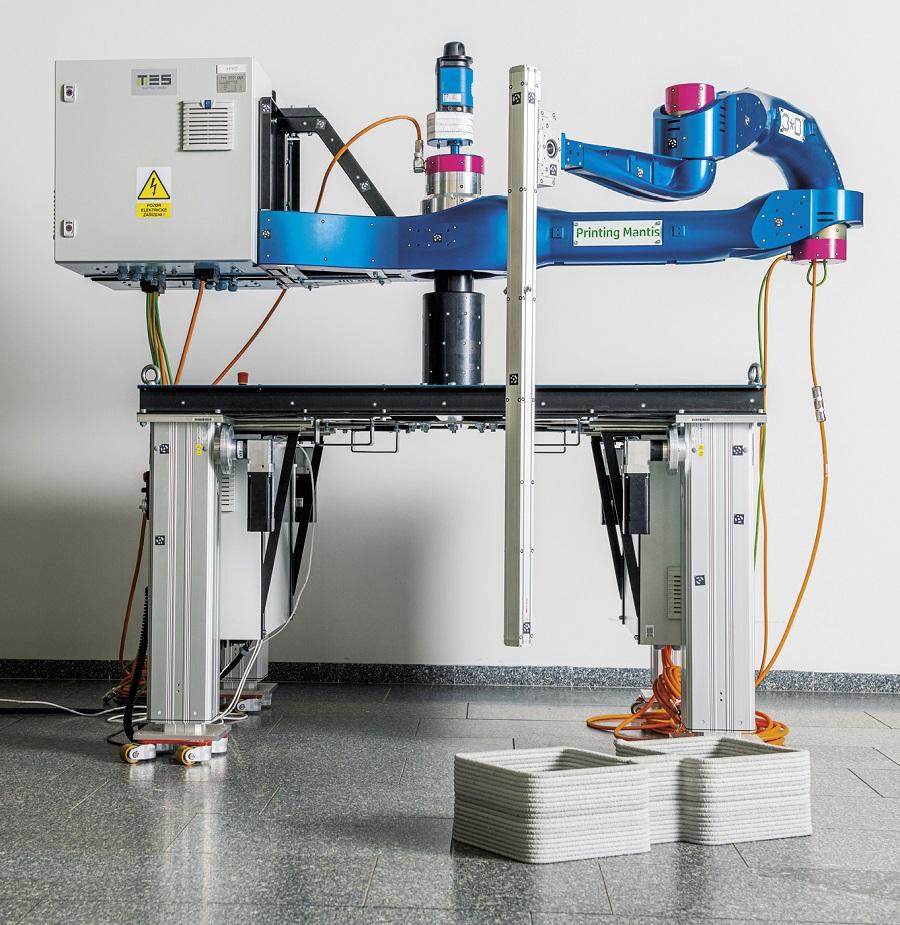

Pro 3D tisk ve stavebnictví se nejčastěji používají zařízení portálového typu nebo angulární roboty. V rámci projektu 3D STAR bylo vyvinuto portálové tiskové zařízení TestBed s vlastním řízením s tiskovým prostorem o půdorysu zhruba 3 x 1 m s výškou tisku do 1 m. Je využíváno pro ověřování tisku a tiskových směsí v Kloknerově ústavu. Pro možný postupný tisk přímo na staveništi bylo vyvinuto robotické rameno Printing Mantis typu rozšířené SCARA struktury. Nyní je pro laboratorní testy postaveno rameno v polovičním měřítku s dosahem ramene 2,8 m, zdvih 2,5 m. V rámci dalšího vývoje bude robot doplněn míchacím a čerpacím zařízením a tiskovou hlavou. Toto pracoviště bude sloužit jako ukázkové pracoviště v národní síti testbedů Národního centra Stavebnictví 4.0.

Pro 3D tisk ve stavebnictví se nejčastěji používají zařízení portálového typu nebo angulární roboty. V rámci projektu 3D STAR bylo vyvinuto portálové tiskové zařízení TestBed s vlastním řízením s tiskovým prostorem o půdorysu zhruba 3 x 1 m s výškou tisku do 1 m. Je využíváno pro ověřování tisku a tiskových směsí v Kloknerově ústavu. Pro možný postupný tisk přímo na staveništi bylo vyvinuto robotické rameno Printing Mantis typu rozšířené SCARA struktury. Nyní je pro laboratorní testy postaveno rameno v polovičním měřítku s dosahem ramene 2,8 m, zdvih 2,5 m. V rámci dalšího vývoje bude robot doplněn míchacím a čerpacím zařízením a tiskovou hlavou. Toto pracoviště bude sloužit jako ukázkové pracoviště v národní síti testbedů Národního centra Stavebnictví 4.0.

DALŠÍ VÝVOJ

Aby bylo možno uplatnit technologii v praxi, bude nutno ještě vykonat hodně práce v několika oblastech. V oblasti technologie tiskové směsi by bylo žádoucí především zvětšit tahovou pevnost a duktilitu materiálu a omezit objemové změny od smrštění. Byl zahájen výzkum v oblasti recyklovaných materiálů, keramiky a geopolymerů pro 3D tisk. V oblasti tiskového zařízení bude nutno postoupit v jeho vývoji tak, aby bylo možno tisknout dostatečně rozsáhlé konstrukce v proměnlivých podmínkách stavby. Je v plánu realizace robotického ramene v měřítku 1 : 1 o dosahu 5,6 m ve spolupráci s průmyslovým partnerem. Bude nutno dokončit vývoj softwaru pro modelování tištěných konstrukcí, aby statické výpočty dostatečně věrně odpovídaly realitě a bylo dosaženo shody výpočtu s experimentem. Také bude nutno vypracovat návrhové předpisy pro tištěné konstrukce včetně požární návrhové situace.

LITERATURA

- Kolektiv autorů. 3D STAR – 3D tisk ve stavebnictví a architektuře. Liberec: Technická univerzita v Liberci, 2022. ISBN 978-80-7494-632-5. Dostupné z: https://etul.publi.cz/book/2590-3d-star-3d-tisk-ve-stavebnictvi-a-architekture

- Výzkum prezentovaný v tomto příspěvku byl podpořen Evropskými strukturálními a investičními fondy OP VVV v rámci projektu „3D tisk ve stavebnictví a architektuře – 3D STAR“ reg. č. CZ.02.1.01/0.0/0.0/16_025/0007424 (http://3dstar.tul.cz/).

Autoři:

Ing. Vladislav Bureš, Ph.D., vedoucí katedry nosných konstrukcí na Fakultě umění a architektury Technické univerzity v Liberci, řešitel projektu 3D STAR. Specialista v oboru betonových konstrukcí, od roku 2015 se rovněž zabývá problematikou 3D tisku cementových kompozitů.

Ing. David Čítek, Ph.D., oddělení experimentálních a měřicích metod Kloknerův ústav ČVUT, vedoucí laboratoře technologie betonu, řešitel projektu 3D STAR. Specializuje se na vývoj cementových kompozitů, zkušebnictví a diagnostiku převážně železobetonových a předpjatých konstrukcí.

Ing. Petr Zelený, Ph.D., vedoucí katedry výrobních systémů a automatizace na Fakultě strojní Technické univerzity v Liberci, hlavní řešitel projektu 3D STAR (http://3dstar.tul.cz/). Specializuje se na konstrukci strojů a zařízení. Od roku 2001 se zabývá oblastí 3D tisku ve strojírenství.

Doc. Ing. Radomír Mendřický, Ph.D., docent na katedře výrobních systémů a automatizace na Fakultě strojní Technické univerzity v Liberci, řešitel projektu 3D STAR v oblasti ověřování kvality a přesnosti tisku. Specializuje se na optickou 3D digitalizaci ve strojírenství, inspekci rozměrové přesnosti dílů, reverzní inženýrství.

Vytištěný segment pokusného domu.

Vytištěný segment pokusného domu.