V tomto článku jsou přiblíženy příklady pokročilých funkcí modelování vytvořené v programu RFEM společnosti Dlubal Software s. r. o. Jsou zde uvedeny ukázky možností výpočetního prostředí a nastíněny specifické případy konstrukčního modelování, kde se s výhodou uplatňují progresivní funkce výpočetních programů, které již nemusí sloužit pouze pro běžnou pružnostní analýzu prutů, stěn a desek. Článek popisuje využití nelineárního materiálového modelu a objemové modelování detailu nebo využití modelu vrstvených ploch pro analýzu těsnícího systému či použití funkcí nelinearit při modelovaní. Součástí článku je i ukázka modelování sendvičové konstrukce a příklad kontaktního spojení s pružným těsněním.

Klasické pojetí výpočtu (nejen) stavebních konstrukcí pomocí již běžně užívaných diskretizovaných prvků v podobě prutů a desek či případně stěn dnes již pro řadu případů nevyhovuje nárokům a požadavkům na výstižnost modelu, který by měl co nejvěrněji popisovat reálnou konstrukci. Díky prudkému rozvoji výpočetní techniky a softwaru je již delší dobu možné modelovat specifické vlastnosti konstrukcí včetně jejich detailů, které jsou často rozhodující pro návrh, pomocí pokročilých funkcí programového vybavení. Prostředí výpočetních programů umožňuje tvorbu stále výstižnějších modelů nosné konstrukce celých stavebních objektů včetně detailů či výpočet reálného působení zásadních detailů a konstrukcí pouze jako části nosného systému.

S výhodou lze při výpočtu uplatňovat materiálové, konstrukční a jiné nelinearity, objemové modelování, spolupůsobení více materiálů (např. ve vrstvách), vytvářet kontaktní místa s různým přenosem sil (např. zamezení přenosu sil tahem), definování přenosu sil v závislosti na deformaci navazujících prvků, využití přenosu sil třením, možnost definování tečení apod. Tyto možnosti zvyšují výstižnost modelu a přispívají tak k vyšší přesnosti výpočtu a efektivitě návrhu.

VYUŽITÍ NELINEÁRNÍHO MATERIÁLOVÉHO MODELU A OBJEMOVÉ MODELOVÁNÍ DETAILU

Jedním z atypických zadání, které bylo možno úspěšně provést za použití programu RFEM, je posouzení realizovaného detailu pantu s pětistřižným čepem na vyšší namáhání, než odpovídá původnímu účelu detailu. Použití zjednodušeného deskostěnového modelu (viz obr. 1), byť s využitím nelineárního materiálového modelu (bilineární materiálový model s mezí kluzu 690 MPa – viz obr. 3), nevedl k uspokojivým výsledkům.

Výpočet sice dokonvergoval ke stabilnímu výsledku, nicméně z obrazců srovnávacího napětí se jako zplastizovaná ukazovala poměrně velká část detailu (viz obr. 2). Rovněž čep modelovaný zjednodušeně jako prut vykazoval poměrně velké namáhání ohybem a smykem.

Vzhledem k dokonvergování výpočtu bylo jedním z řešení (na základě inženýrské úvahy) možné konstatovat, že konstrukce i detail vyhovuje a situaci není potřeba dále neřešit. Na druhou stranu (na základě stejně kvalifikované inženýrské úvahy) bylo možno říci, že detail je zapotřebí zesílit, protože zplastizováním konstrukce ve větší míře hrozí zadření pantu. Jako další, a nakonec použitá, se jevila možnost modelování detailu s použitím objemových (brickových) prvků.

Ze zcela evidentních důvodů (výrazně větší výpočtová a časová náročnost plus minimální zvýšení výstižnosti při celkovém 3D modelování) nebyla konstrukce modelována objemově jako celek, ale byl namodelován pouze detail samotného pantu s výseky navazující části konstrukce. Vzhledem k tomu, že navazující konstrukce ani části obrobku „dál“ od středu otáčení pantu nebyly z hlediska namáhání tak kritické, byly modelovány desko‑stěnově konstrukce v poměrně malém rozsahu a zatíženy ve velmi zjednodušené podobě tak, aby výsledné namáhání detailu pantu odpovídalo namáhání při zabudování do konstrukce. Objemově modelované části detailu tedy byly obrobky pantu a čep. Pro vyhodnocení napjatosti ve spáře bylo mezi čep a vnitřní povrch vrtání obrobku pantu vloženo těleso modelující tlakový kontakt. Výsledný objemový model detailu je na obrázku 4.

Výsledky objemového modelu jsou zobrazeny na obrázku 5. Závěrem, který naznačil objemový model, je skutečnost, že v detailu dochází pouze k omezené plastifikaci a jeho zadření by tudíž nemělo pro běžné provozní podmínky hrozit.

VYUŽITÍ MODELU VRSTVENÝCH PLOCH PRO OPTIMALIZACI TĚSNÍCÍHO SYSTÉMU

Další ukázka možností, jak lze i pro řešení neobvyklých problémů uplatnit programy standardně používané pro modelování stavebních konstrukcí, je zaměřena na případ posouzení a optimalizace těsnícího souvrství v ropných nádržích. Cílem bylo posoudit a optimalizovat jednotlivé vrstvy těsnícího systému v místech, kde se pod hlavní nosnou vrstvou (ocelový plech) vyskytovaly nekvalitně vybetonované prostory a vznikaly kaverny (viz obrázek 6 a 7). V těchto místech u dna bylo souvrství významně ohybově‑smykově namáháno a bylo nutné skladbu systému prověřit před uvedením do provozu.

Numerický model vznikl spojením jednotlivých vrstev o různých materiálových vlastnostech, vhodným podepřením v místech, kde již kaverny nejsou, a adekvátním zatížením, čímž lze dosáhnout dobré shody modelu s realitou. Tento předpoklad potvrdila validace pomocí srovnání výsledků modelu a ohybové čtyřbodové zkoušky navrhovaného těsnícího systému.

Na základě validovaného modelu je možné vyšetřovat velké množství variant řešení, pro které by nebylo přijatelné (z finančních a časových důvodů) provádět laboratorní zkoušky. Lze tak vyšetřovat různé varianty složení jednotlivých vrstev, konstrukčního uspořádání včetně částečného zplastizování materiálu s použitím např. bilineárního pracovního diagramu (viz obr. 3), simulování zatížení teplotou (viz obr. 8) a podobně.

Z vyhodnocení napjatosti a deformací vyplynuly omezující podmínky pro uvažované použití těsnícího systému. Finálně vedly výsledky numerické studie k úpravám doporučení pro návrh oprav a zvýšily důvěru k realizovanému řešení.

VYUŽITÍ NELINEARIT PŘI MODELOVANÍ

Dnešní výpočetní programy jsou vybaveny možnostmi použití specifických nelinearit typu úprav tuhostí kloubů na konci prutů, využití tření, tečení a podobně. Při modelování konstrukce stroje lisu s pracovní silou 1 000 tun (10 MN) bylo nutné ověřit jeho dostatečnou materiálovou pevnost a únavovou odolnost.

Podstatným úkolem bylo stanovení reálné napjatosti v ocelových prvcích stroje při zohlednění konstrukčního řešení. Pokročilé funkce modelování umožňovaly vytvářet kontaktní místa s různým přenosem sil, např. zamezení přenosu sil tahem, definování přenosu sil v závislosti na deformaci navazujících prvků atd. I zavedení namáhání konstrukce o předem definované maximální hodnotě tlaku válce lisu bylo na konstrukci bez vnějšího zatížení možné postihnout pomocí nelineárního zadání přenosu sil a specifického zatížení.

Výpočet konstrukce byl proveden převážně na 3D modelech (viz obr. 9). Celkový stěno‑deskový model sestává ze všech částí stroje s výjimkou konstrukce lisovací matrice, která je modelována náhradním tělesem s relativně tuhou roznášecí deskou pro účely dostatečně rovnoměrného rozložení kontaktního napětí z pracovního válce. Ten je modelován prutem s omezením maximální tlakové síly, kterou je schopen přenést.

Výsledky numerického modelu přinesly komplexní pohled na napjatost celého stroje a umožnily jeho kompletní posouzení z hlediska únavy. Bez použití nelinearit při modelování by byly výsledky hrubě zkresleny a vypovídací schopnost modelu by nemusela být dostatečná.

MODELOVÁNÍ SENDVIČOVÉ KONSTRUKCE

Pro účely výstavby solární elektrárny bylo třeba posoudit vliv teploty a účinku zatížení na sendvičové konstrukci solárního panelu (viz obr. 10 – pro snížení počtu prvků modelu byla s výhodou využita dvouosá symetrie panelu) před následným experimentálním ověřováním. Pro experimentální ověřování bylo nutné posoudit i vliv zatěžovacího přípravku.

Panel je tvořen dvěma vrstvami skla, mezi nimiž jsou umístěny funkční články. Články byly uloženy ve vrstvě ze dvou materiálů o různých tuhostech. Celý panel byl uchycen do hliníkového rámu a na delších stranách byl panel kloubově uložen.

S ohledem na značný rozdíl v tuhostech jednotlivých vrstev (poměr modulu pružnosti užitých materiálů byl 7 × 105) nebylo vhodné použít robustní objemový (brickový) model celého solárního panelu. Z tohoto důvodu byl model zjednodušen na souvrství dvou stěno‑desek vzájemně pospojovaných v rastru 20 × 20 mm prutovými prvky, které slouží jako náhrada tuhosti střední vrstvy sendviče. V oblasti pod roznášecí deskou zatěžovacího přípravku je rastr zjemněn (při adekvátním změkčení) na 10 × 10 mm. Pro stanovení tuhosti spojovacích prutů byl použit stěnový model prostého nosníku se stejnou skladbou a odpovídající Vierendeelův nosník, kde stojky odpovídají zmíněným spojovacím prutům.

Na základě výsledků analýzy, které stanovily napětí a deformace v konstrukci nedosahující maximálně přípustných hodnot (viz obr. 11 a 12), bylo přistoupeno k experimentální části. Ta prokázala dostatečnou únosnost fotovoltaického panelu.

KONTAKTNÍ SPOJENÍ S PRUŽNÝM TĚSNĚNÍM

Pro případy, kdy je nutné posoudit napjatost na rozhraní konstrukčních částí, kde se vyskytují materiály s rozdílnými vlastnostmi, lze využít nelinearit prvků (např. přenos sil definovaný uživatelem) nebo specifické zatížení, aby bylo možné modelovat reálné kontaktní spojení.

Konstrukce vzduchového ohřívače (viz obr. 13) sestává ze dvou dílů, mezi nimiž je umístěno těsnění. Kromě konstrukce samotného ohřívače bylo úkolem posoudit funkčnost těsnění za provozu, jelikož spojení dvou dílů ohřívače muselo být dostatečně pevné a těsné a současně nesměla tlaková napjatost v těsnění (aby se nerozevírala spára) překročit minimální přípustnou mez.

Spoj je tvořen dvěma přírubami, mezi kterými je umístěno těsnění, a předepnutými šrouby. Hodnota předpětí v těsnění byla požadována jako 5 MPa. Těsnění bylo převedeno na diskretizovanou soustavu prutů přenášejících pouze tlak o definovaných vlastnostech materiálu, mezi kterými jsou umístěny šrouby zatížené předpětím vyvozujícím požadované napětí v těsnění (viz obr. 14). Následně byly vypočteny vnitřní síly pro kombinace zatížení, ze kterých bylo možné stanovit maximální napětí v těsnění (viz obr. 15).

ZÁVĚR

Článek poukazuje na možnosti moderního statického programového prostředí k dosažení co největší přesnosti výpočetního modelu a demonstruje tak pokrok a vývoj v modelování reálných konstrukcí, které se dříve navrhovaly pouze zkušenostně na základě mnoha zjednodušení nebo na základě experimentálních zjištění. V současnosti lze i v relativně běžných výpočtech využívat plasticitu materiálu, spolupůsobení více materiálů s různými vlastnostmi, tření či různé podmínky přenosu sil a zatížení k zajištění věrohodných výsledků a neomezovat se pouze na klasický výpočet prutů, stěn a desek. Pokročilé metody modelování pak umožňují řešit i zcela atypická zadání vymykající se běžným stavebním projekčním úlohám.

Tým projekční kanceláře Konstat s. r. o.

www.konstat.cz

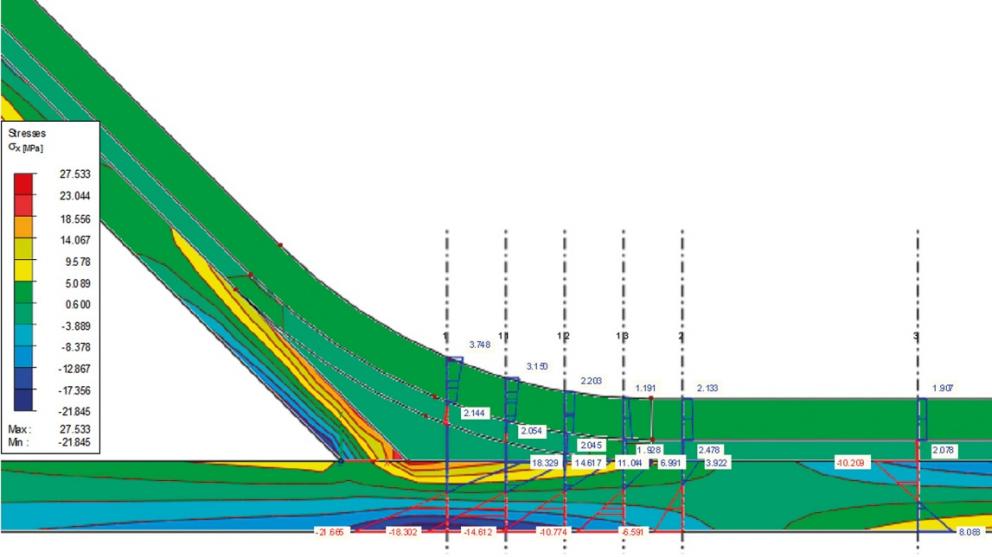

Normálové napětí jednoho z řešených míst izolačního souvrství za poklesu teploty

Normálové napětí jednoho z řešených míst izolačního souvrství za poklesu teploty