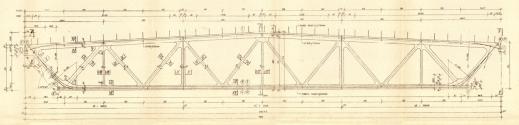

V 60. letech minulého století v bývalém Československu nastal masivní rozvoj prefabrikace. Studijní a typizační ústav v Praze dostal vládní úkol – nahradit ocelové střešní vazníky železobetonem. V roce 1962 byl vyvinut příhradový železobetonový předepnutý vazník typu SPP 6 18/6 a následně pak jeho modifikace. Bylo postaveno obrovské množství průmyslových hal, které jsou za svou životností, neboť současné normové předpisy stanovují návrhovou životnost průmyslových konstrukcí na 50 let.

Bohužel tehdejší živičná hydroizolace nebyla v modifikovaném provedení, kdy by se vyrovnala s tepelnými deformacemi a měla povrchovou úpravu odolnou proti UV záření. Záhy začalo střechou zatékat. To by až tolik nemuselo vadit, kdyby byl vazník proveden tak, jak má.

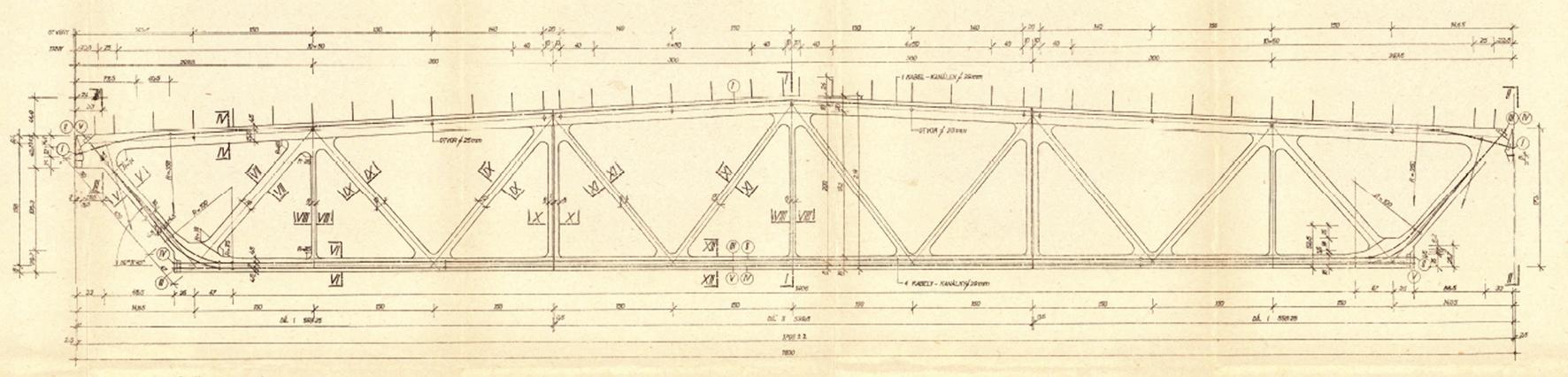

Vazník byl vyroben ze tří dílů po 6 metrech s osazenými prostupy pro předpínací výztuž. Na stavbě byl sestaven, předepnut a na závěr měl být ve svislé poloze zainjektován. Mnohdy se to nepovedlo, zejména v horních částech diagonál. Navíc špatná zálivka horní kotevní oblasti vytvořila houbu, která kotevní oblast zásobovala srážkovou vodou. Ta pak vtékala do kabelů v diagonále a nastala koroze. Ta však nebyla jediným problémem – vazníky trpěly i nerovnoměrným napnutím jednotlivých drátů vlivem neodborného předepnutí. Na existující problém poukázala havárie ve skladu v roce 2018, kdy tento typ vazníku spadl. Došlo k tomu naštěstí v noci a nebyl nikdo zraněn.

Vazník byl vyroben ze tří dílů po 6 metrech s osazenými prostupy pro předpínací výztuž. Na stavbě byl sestaven, předepnut a na závěr měl být ve svislé poloze zainjektován. Mnohdy se to nepovedlo, zejména v horních částech diagonál. Navíc špatná zálivka horní kotevní oblasti vytvořila houbu, která kotevní oblast zásobovala srážkovou vodou. Ta pak vtékala do kabelů v diagonále a nastala koroze. Ta však nebyla jediným problémem – vazníky trpěly i nerovnoměrným napnutím jednotlivých drátů vlivem neodborného předepnutí. Na existující problém poukázala havárie ve skladu v roce 2018, kdy tento typ vazníku spadl. Došlo k tomu naštěstí v noci a nebyl nikdo zraněn.

VYHLEDÁVÁNÍ VAZNÍKŮ V HAVARIJNÍM STAVU A ZPŮSOB ŘEŠENÍ

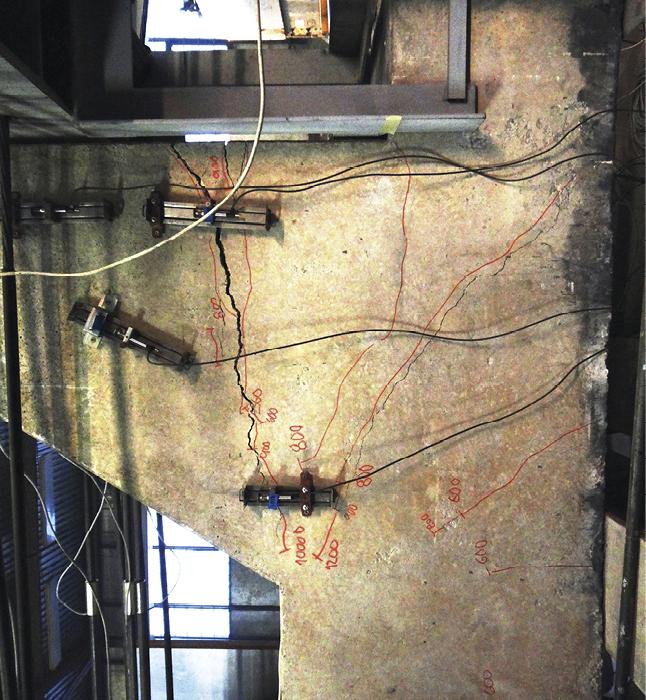

Vazníky v havarijním stavu je proto zásadní vyhledat, určit, jak dlouho ještě vydrží, a vybrané neodkladně řešit. Způsob jsme nalezli v dronovém průzkumu zaměřeném na tzv. Achillovu patu vazníku, která se nachází blízko pod úložnou konzolou v horním místě diagonály. Zatímco dolní pás vazníku je vyztužen čtyřmi kabely po 12 drátech, v diagonále jsou jen dva kabely na stejný počet drátů. Při oslabení kabelů v diagonále, a to buď korozí, nebo špatným předepnutím, dochází ke koncentrování zatížení na snížený počet oslabených drátů. Dráty se protáhnou až za mez pevnosti a předpínací výztuž tzv. „teče“. Nachází se ve své hlubokotažné oblasti za mezí pevnosti a udržuje si svou stávající únosnost na vrub své deformace. Beton i měkká výztuž již není tlačena, ale tažena. Vazník na předpínací výztuži visí a vše se projeví příčnou trhlinou diagonály pod uložením. V této fázi jsme blízko kolapsu vazníku.

Vzácnější a také méně nebezpečné jsou podélné trhliny souběžné s osou diagonály. Jsou způsobeny korozí a vznikají zatékáním od horní kotevní oblasti až do dolního kotvení. Korozivní zplodiny zvětšují svůj objem až 10x, kdy nakonec odtrhnou minimálně betonovou krycí vrstvu. U těchto trhlin se stávalo, že pracovníci byli při provádění destruktivního průzkumu občas osprchováni proudem vody akumulované v kabelu.

Dron tedy napomáhá spolehlivě diagnostikovat trhliny v diagonále vazníku včetně jejich modifikací. Takto zjištěné poruchy by se měly neodkladně opravit. Vazníky totiž dost často vynášejí v průmyslových halách podvěsné jeřábové drážky a rozvody inženýrských sítí.

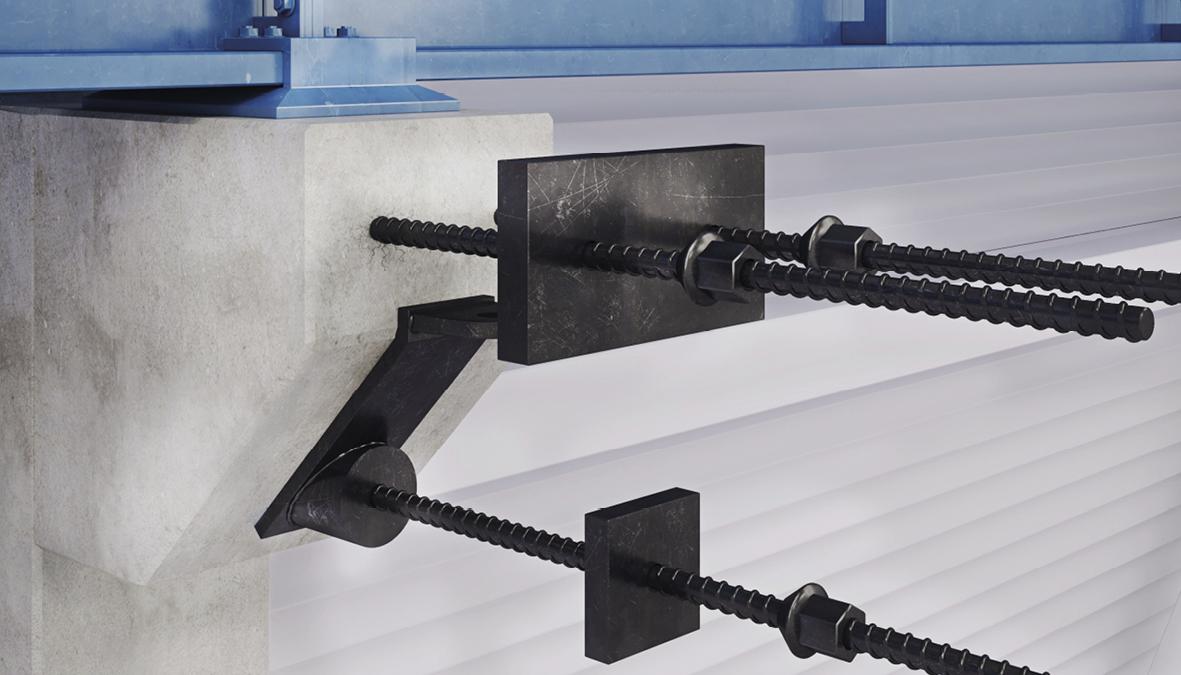

Z rozborů, jež jsme realizovali, jednoznačně plyne, že nejekonomičtější a časově nejrychlejší je oprava příhradového vazníku zesílením. Stávající staré předepnutí a kotvení se zachovává v plném rozsahu. Vazník se doplní novým vnějším zesílením vedeným v těsné blízkosti prvků vazníku. Zesílení se provádí po obou stranách vazníku bez narušení původního kotvení, a to jak nahoře, tak dole.

I kdyby rez pronikl do veškeré původní předpínací výztuže, nestane se vůbec nic. Nová aktivovaná výztuž bez deformací převezme v plném rozsahu funkci původní. Takovéto zesílení lze realizovat v průběhu několika málo dnů při částečném omezení provozu v hale a bez zásahů do střešní konstrukce. Vyřeší se tím problém na příštích 50 let.

ZATÍŽENÍ KONZOLY SLOUPU

Konzola sloupu vynáší zpravidla nosník jeřábové dráhy. Sloup má již dlouhodobě ve svém návrhu pevnostní rezervu, neboť jeho návrh podléhá kritériu stability. Znamená to, že sloup se sám o sobě vypořádává s vyšším zatížením od nového jeřábu a většího břemene, přičemž slabým článkem se stává konzola sloupu. Stále přežívá představa, že konzola je ohýbaný prvek, ale není. Jedná se o silně tlačenou část mezi patou a břemenem.

PORUŠENÍ KONZOLY

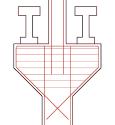

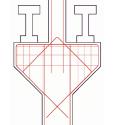

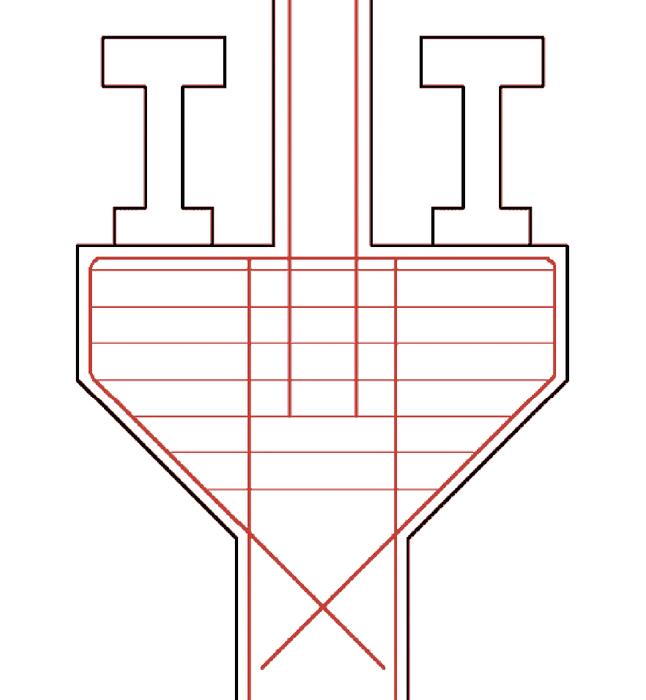

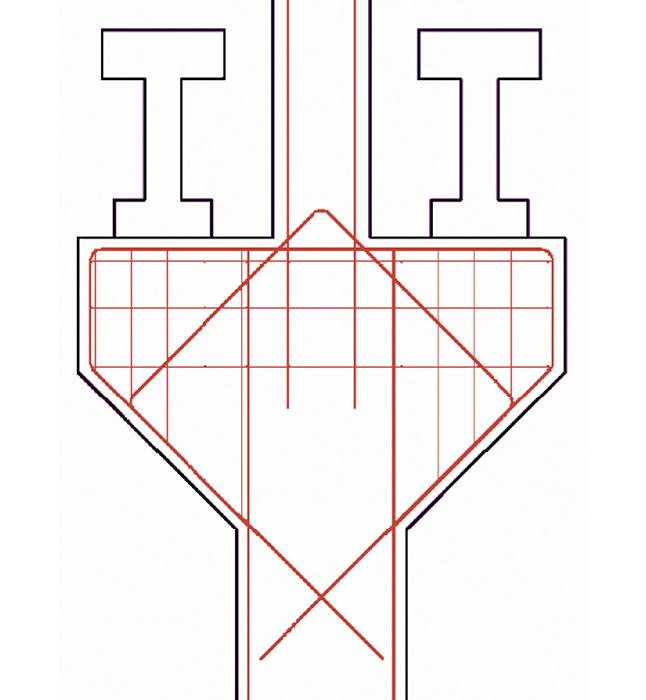

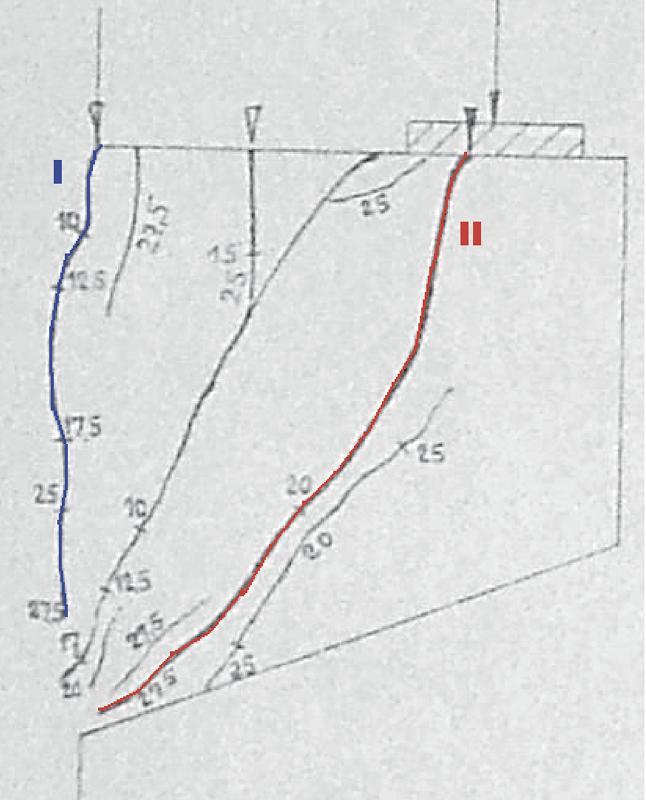

Způsob porušení konzoly publikoval Ing. Martin Horáček již v roce 1962. Nejprve se objevily modré trhliny (I.), ale jako rozhodující byla červená trhlina (II). Až do roku 1986 trvalo, než se výsledky výzkumu staly součástí národní normy.

Konzola je namáhána tlakem na spojnici středu zatížení od nosníku jeřábové dráhy a paty konzoly. Červená prasklina (II.) vzniká příčným tahem kolmo na trhlinu. Pokud červená oblast (zcela vpravo) není vykryta tahovou výztuží, dochází k prasknutí konzoly. Přenesený význam Achillova pata vazníku nabývá reálnou podobu, neboť v průsečíku paty konzoly dochází k porušení konzoly i sloupu.

Výsledná celková únosnost konzoly je dána únosností v patě. Od začátku prefabrikace v polovině 50. let minulého století až do roku 1986 byly konzoly navrhovány chybně a představují kritické místo většiny jeřábových hal. Síla, která konzolu roztrhne, vytvoří skoro svislou trhlinu a působí kolmo na ni.

Výsledná celková únosnost konzoly je dána únosností v patě. Od začátku prefabrikace v polovině 50. let minulého století až do roku 1986 byly konzoly navrhovány chybně a představují kritické místo většiny jeřábových hal. Síla, která konzolu roztrhne, vytvoří skoro svislou trhlinu a působí kolmo na ni.

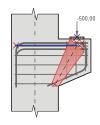

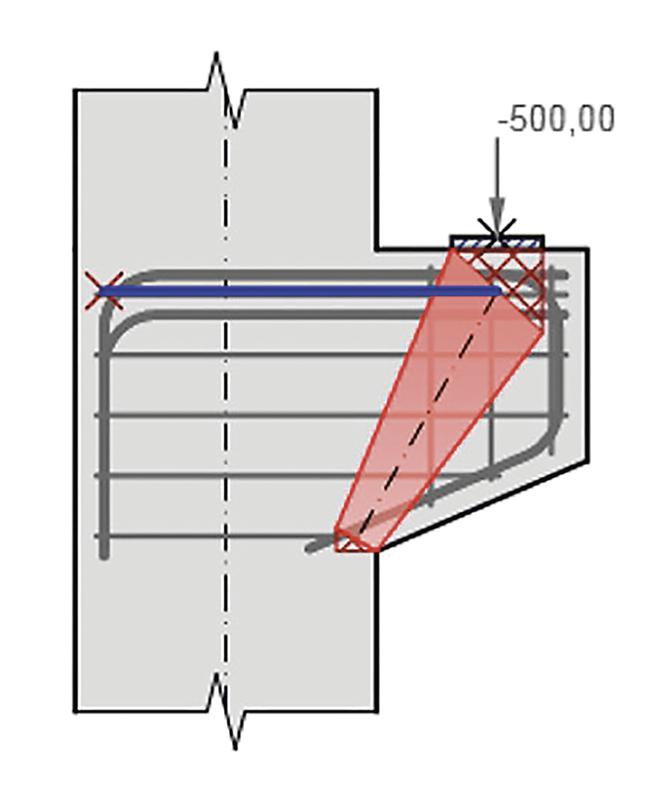

Představme si tedy halovou konstrukci realizovanou před rokem 1986 s „chybně“ navrženou konzolou, která před statikem nevyhoví současným normám ČSN EN (EC). U stávající konzoly prakticky nezjistíte původní vyztužení. Řešením je konzolu stlačit pomocí předepnutých tyčí a vytvořit si rezervu proti příčnému tahu.

Sekvence obrázků ukazuje způsob zesílení konzoly, jež zahrnuje vrtání, osazení předpínacích prvků, předpínání a výsledné zesílení pod kontrolou tenzometru. Konzolu lze tímto způsobem zesílit až 10× bez ohledu na původní vyztužení. Po zesílení je konzola trvale lehce tlačená a příčný tah je přenášen snižováním tlaku. Vše se odehrává v pružné oblasti betonu, což znamená nižší deformaci, menší opotřebení a vyšší životnost zesílené konzoly.

Je známé, že sloup má pevnostní rezervu, a pokud je bez konzoly, je nevyužitý. Nabízí se tedy připnout konzolu novou. Postup je shodný jako při zesilování monolitické konzoly – jen s tím rozdílem, že se konzola předvyrobí jako prefabrikát. Takto připnutá konzola se chová stejně jako konzola monolitická. Únosnost je dána pevností sloupu a konzoly v její patě a dále její výškou.

NOSNÍK JEŘÁBOVÉ DRÁHY

Pokud máme zesílenou stávající konzolu, která vynáší původní betonový nosník jeřábové dráhy, ale stále nevyhovuje novému zvýšenému zatížení, nabízí se řešení, aby jeřábový betonový nosník byl dodatečně podepřen minimálně dvojicí trasovaných předpínacích lan. Nové podpory přenesou zatížení blíže ke stávajícím. Navíc působí proti stálému zatížení, které je dáno vlastní tíhou konstrukce. Lze také vytvořit mírné nadvýšení, ale bez rezervy v překonání pevnosti betonu v tahu v horních vláknech nosníku. Tímto způsobem je možné zvýšit nosnost nosníku zhruba 2×.

ZÁVĚR

Dodatečné předepnutí dává prostor pro zesílení původních železobetonových konstrukcí. Zvyšuje jejich užitnou funkci a prodlužuje životnost, protože omezuje deformace jen do pružné oblasti materiálu. Navíc je ekologicky úsporné, neboť na základ

Autor:

Ing. Jiří Chalabala se specializuje na diagnostiku vazníků. Je majitelem a jednatelem společnosti PEEM.

Vazníky v havarijním stavu je zásadní vyhledat, určit, jak dlouho ještě vydrží, a vybrané neodkladně řešit.

Vazníky v havarijním stavu je zásadní vyhledat, určit, jak dlouho ještě vydrží, a vybrané neodkladně řešit.