V tomto článku se zaměřujeme na analýzu vlivu chlazení bezprostředně po procesu žárového zinkování na soudržnost zinkového povlaku po následném sweepování. Experimentálně byly hodnoceny různé metody chlazení z hlediska jejich dopadu na vnitřní pnutí a přilnavost povlaku. Zvláštní pozornost jsme také věnovali vzniku defektů, jako jsou delaminace či trhliny, které negativně ovlivňují kvalitu povlaku při mechanickém čištění. Výsledky ukazují, že nevhodně zvolený způsob chlazení může vést k narušení celistvosti ochranné vrstvy, a tím i ke snížení její korozní odolnosti.

Přilnavost a soudržnost zinkového povlaku byla experimentálně ověřena pomocí odtrhové zkoušky, zatímco chování povlaku při mechanickém namáhání bylo analyzováno prostřednictvím zkoušky ohybem. Doplňující metalografická analýza umožnila identifikovat případné defekty a poruchy v mikrostruktuře povlaku. Na základě provedených zkoušek nebyl prokázán výrazně negativní vliv režimu chlazení po zinkování na soudržnost povlaku během procesu sweepování.

1 ÚVOD

Zinkové povlaky patří mezi nejrozšířenější metody protikorozní ochrany kovových materiálů, především oceli. Jejich účinnost spočívá v kombinaci bariérové ochrany a katodického působení, kdy zinek funguje jako obětovaná anoda ve vztahu k železitému podkladu [ISO 9223, Zhang 1996].

Žárové zinkování ponorem (HDG – hot-dip galvanizing) je jednou z nejčastěji využívaných metod povlakování v oblasti stavebnictví, energetiky, dopravní infrastruktury či strojírenství. Proces spočívá v ponoření ocelového polotovaru do roztaveného zinku, čímž dochází k difúzní reakci mezi železem a zinkem a ke vzniku intermetalických fází, které zajišťují vysokou mechanickou odolnost a dlouhou životnost povlaku [Cook 2015, Kuklík 2016].

|

|

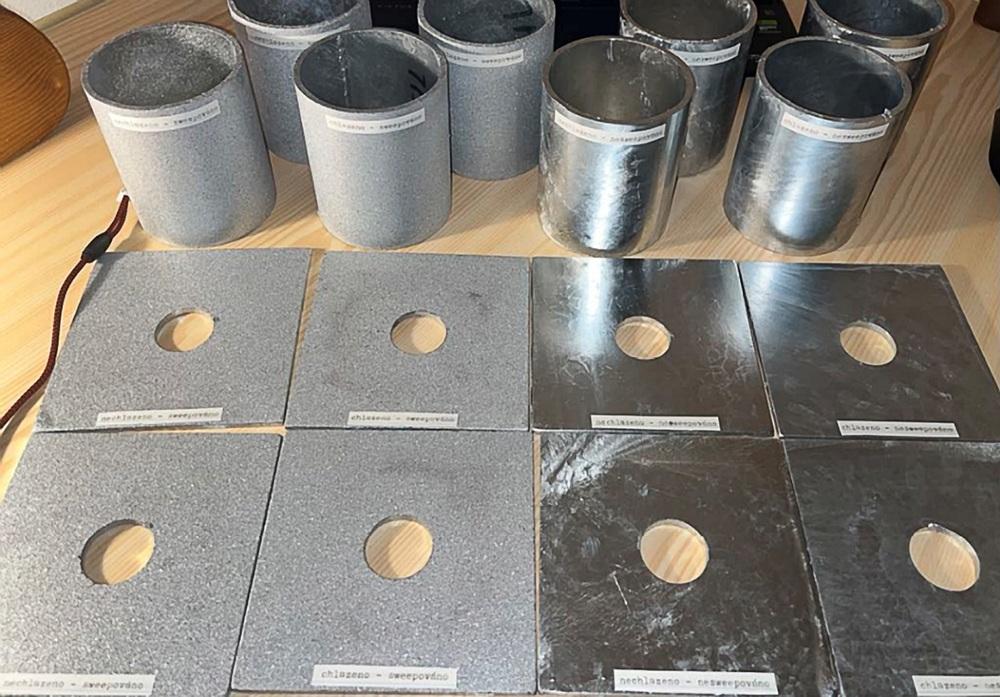

Obr. 1 – Zkušební vzorky. |

Kromě samostatného použití se žárově zinkované povrchy často uplatňují jako součást tzv. duplexních systémů, kde jsou následně opatřeny organickými nátěrovými hmotami pro zvýšení estetické hodnoty a dodatečné prodloužení antikorozní ochrany [Sternadelová 2024]. Před aplikací nátěru je však nutné zinkový povrch mechanicky upravit, přičemž nejčastěji se využívá metoda sweepování, což je jemné otryskání nízkoabrazivním materiálem. Tento proces má za cíl vytvořit vhodnou adhezní plochu pro nátěr, avšak za určitých podmínek může vést k narušení soudržnosti zinkového povlaku, zejména pokud došlo k vnitřnímu pnutí či mikrotrhlinám již během chladnutí po zinkování [Goodwin 2018, Gnot 1999].

|

|

Obr. 2 – Průběh ohybové zkoušky plochých vzorků. |

Jedním z potenciálně rizikových faktorů, který může ovlivnit soudržnost zinkového povlaku během sweepování, je způsob chlazení ihned po procesu zinkování [Stahl 2015]. V průmyslové praxi se pro zvýšení produktivity a zkrácení času zpracování běžně používá rychlé vodní chlazení, které sice stabilizuje teplotní profil výrobku, ale může způsobit vznik vnitřního pnutí, ovlivnit růst intermetalických fází a vést ke vzniku mikrotrhlin v povlaku [Marder 2000]. Přechod z extrémně vysokých na nízké teploty během několika sekund může negativně ovlivnit mikrostrukturu povlaku, přičemž vliv tohoto procesu na jeho mechanické chování je dosud nedostatečně popsán.

Cílem této studie je experimentálně posoudit vliv úpravy chladicího režimu, konkrétně vynechání vodního ochlazení po zinkování, na soudržnost a mechanickou integritu zinkového povlaku během procesu sweepování. V rámci experimentální části budou připraveny vzorky s rozdílným režimem chlazení a následně podrobeny odtrhovým a ohybovým zkouškám, které slouží k hodnocení přilnavosti a plasticity povlaku. Doplňující metalografická analýza umožní identifikaci mikrostrukturálních změn a přítomnosti případných defektů v zinkové vrstvě. Výsledky mohou přispět k optimalizaci technologického postupu žárového zinkování a zvýšit spolehlivost povlakových systémů v náročných provozních podmínkách.

| Tabulka 1 – Rozdělení vzorků | |

| Ploché vzorky 100 x 100 x 5 mm | Trubky Ø 80 mm |

| 1 nechlazený, nesweepovaný | 1 nechlazená, nesweepovaná |

| 2 chlazený, nesweepovaný | 2 chlazená, nesweepovaná |

| 3 nechlazený, sweepovaný | 3 nechlazená, sweepovaná |

| 4 chlazený, sweepovaný | 4 chlazená, sweepovaná |

| Tabulka 2 – Chemické složení oceli S235 | |||

| C* | P | S | N |

| hm. % | |||

| max. 0,170 | max. 0,045 | max. 0,045 | max. 0,009 |

2 VÝZKUMNÉ MATERIÁLY A METODOLOGIE VÝZKUMU

2.1 Materiál

Pro účely experimentálního šetření bylo vybráno osm typů vzorků vyrobených z konstrukční oceli S235. Tyto vzorky byly podrobeny procesu žárového zinkování v souladu s normou ČSN EN ISO 1461. Následně bylo provedeno testování zinkového povlaku s cílem vyhodnotit vliv následného chlazení na jeho soudržnost při mechanickém zatěžování metodou sweepování.

|

|

Obr. 3 – Ploché vzorky po vykonání ohybové zkoušky. |

Vzorky měly podobu plochých těles a trubek, což umožnilo porovnat odezvu různých tvarových konfigurací za identických podmínek.

Před samotným zinkováním probíhala standardní povrchová příprava zahrnující odmaštění, moření, fluxování a sušení. Proces žárového zinkování byl realizován při teplotě 444 °C s dobou ponoru nepřesahující pět minut. Po zinkování byly vzorky rozděleny do dvou hlavních skupin – chlazené a nechlazené – a dále do podskupin podle aplikace sweepování. Přehled rozdělení vzorků je uveden v tabulce 1 a na obrázku 1. Chemické složení použité konstrukční oceli S235 je specifikováno v tabulce 2.

2.2 Sweepování

Po vyzrání povlaku byly všechny vzorky podrobeny sweepování dle doporučení norem ČSN EN ISO 12944-5 a ČSN EN ISO 1461 – Příloha C, s použitím nízkoabrazivního korundového materiálu (F120) při tlaku 0,4 MPa a vzdálenosti trysky 200 mm. Sweepování bylo rovnoměrně aplikováno z jedné strany po dobu 10 sekund.

|

|

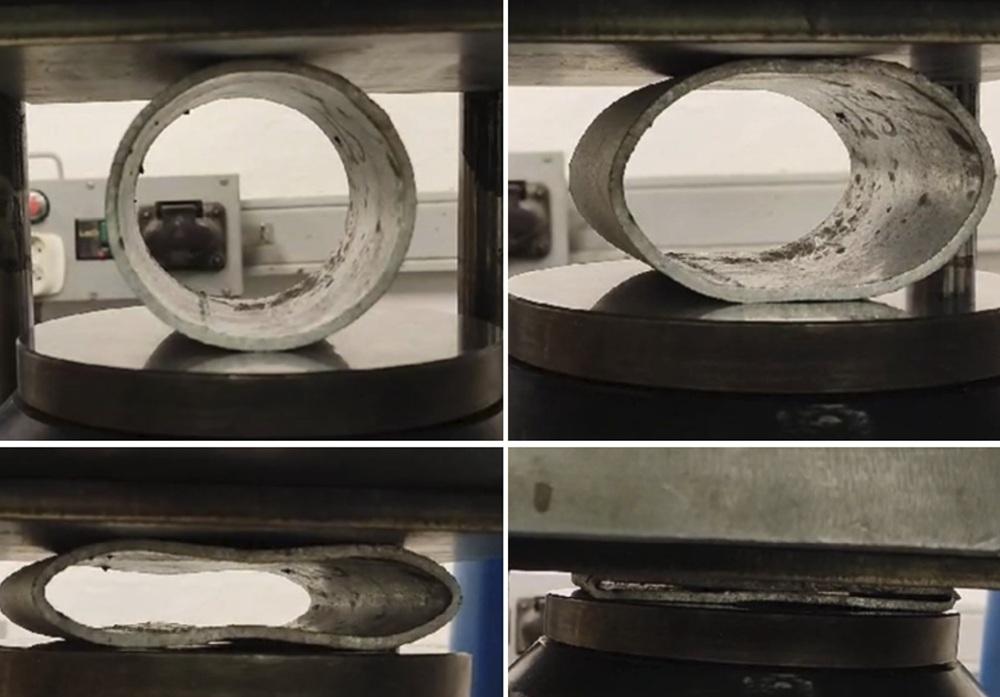

Obr. 4 – Průběh ohybové zkoušky trubek. |

2.3 Mechanické zkoušky

Odtrhová zkouška

Pro hodnocení přilnavosti povlaku byla použita standardizovaná odtrhová zkouška podle ČSN EN ISO 4624, využívající lepení odtrhových tělísek kyanoakrylátovým lepidlem. Měření bylo prováděno pomocí odtrhoměru Elcometer 506.

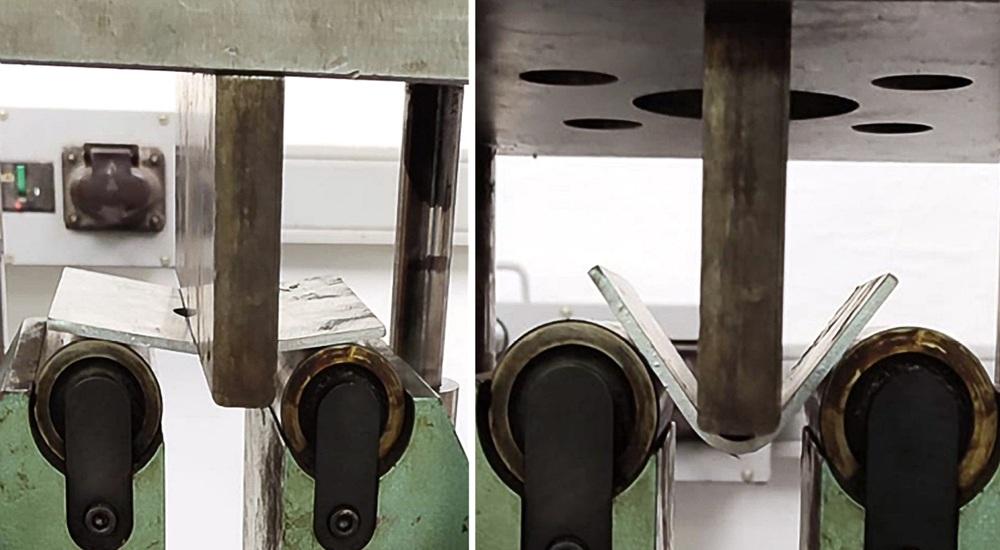

Ohybová zkouška

Chování povlaku při mechanickém namáhání bylo hodnoceno pomocí ohybové zkoušky na hydraulickém lisu DP 2000. Byl zaznamenáván nárůst síly v závislosti na průběhu deformace u všech typů vzorků a poté byly hodnoceny defekty způsobené plastickou deformací. Cílem zkoušky bylo pozorovat vznik případných makroskopických defektů, jako je odlupování či praskání zinkového povlaku a tímto porovnat soudržnost a přilnavost k substrátu mezi chlazenými a nechlazenými vzorky.

Obr. 5 – Ploché vzorky po vykonání ohybové zkoušky.

2.4 Metalografická analýza

Ze všech skupin byly odebrány reprezentativní příčné řezy, zalité do epoxidové pryskyřice a následně preparované broušením a leštěním. Výsledný výbrus poskytl nejen informace o kvalitě povlaku, ale také bylo možné změřit tloušťku zinkového povlaku.

3 VÝSLEDKY A DISKUSE

.3.1 Odtrhová zkouška

Výsledkem odtrhové zkoušky bylo hodnocení lomové plochy a porovnání hodnot maximálního napětí při porušení soudržnosti. Ve všech případech došlo k porušení soudržnosti ve vrstvě lepidla.

U všech čtyř testovaných variant vzorků byla prostřednictvím odtrhové zkoušky jako nejslabší článek v systému spojení (substrát – zinkový povlak – lepidlo – zkušební tělísko) jednoznačně identifikována lepicí vrstva. K porušení tak nedocházelo ani v rámci samotného zinkového povlaku, ani na jeho rozhraní s ocelovým podkladem, což svědčí o vysoké úrovni adheze k podkladu i vnitřní koheze zinkové vrstvy nanesené žárovým zinkováním.

Obr. 6 – Metalografická analýza plochých vzorků.

Naměřené hodnoty maximálního napětí v okamžiku porušení vykazovaly určitý rozptyl, který lze s vysokou pravděpodobností přičíst drobným odchylkám v předúpravě povrchu před aplikací lepidla, případně mírným rozdílům v tloušťce samotné lepicí vrstvy.

Ve všech testovaných případech zůstal zinkový povlak vizuálně neporušený, bez známek mechanického poškození či delaminace. Na základě těchto zjištění lze konstatovat, že odtrhová zkouška neprokázala žádný negativní vliv dodatečného chlazení po procesu zinkování na přilnavost ani na soudržnost výsledného povlaku.

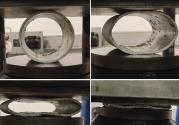

3.2 Ohybová zkouška a zkouška smáčknutí

Ohybová zkouška byla provedena k ověření plasticity a soudržnosti povlaku při mechanické deformaci. V rámci provedené zkoušky byly ploché vzorky podrobeny ohybu až do úhlu 180°, čímž došlo k výraznému natažení zinkového povlaku na vnější straně ohybu a zároveň jeho stlačení na vnitřní straně za okolní teploty. Tato silná deformace výrazně převyšuje běžné provozní zatížení, kterému jsou konstrukční prvky zpravidla vystaveny, a představuje scénář pro ověření odolnosti povlaku v extrémních podmínkách.

|

|

Obr. 7 – Měření tloušťky vrstev plochých vzorků. |

Průběh ohybu plochých vzorků je znázorněn na obrázku 2.

Během ohybové zkoušky byl zaznamenáván průběh lisovací síly, který byl řádově u všech plochých vzorků podobný. V průběhu lisování byl sledován nárůst síly potřebné pro deformaci vzorků, které byly sweepovány ve srovnání s nesweepovanými vzorky.

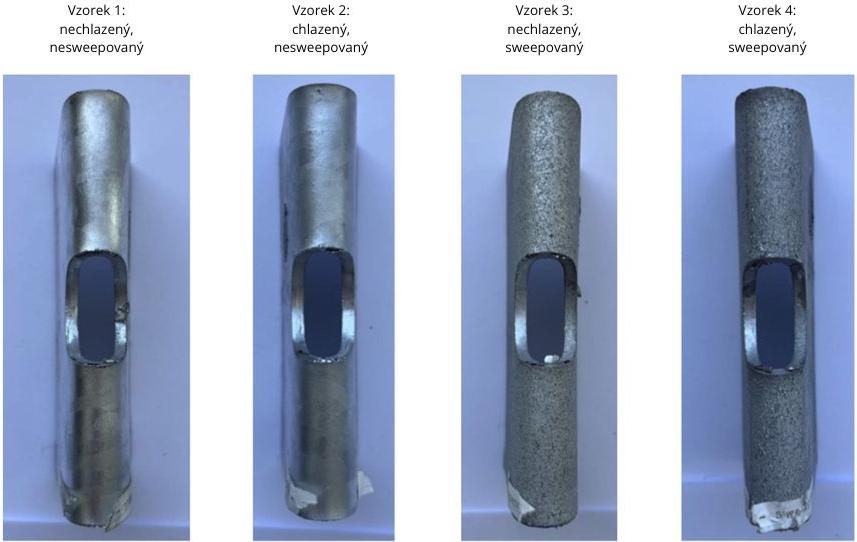

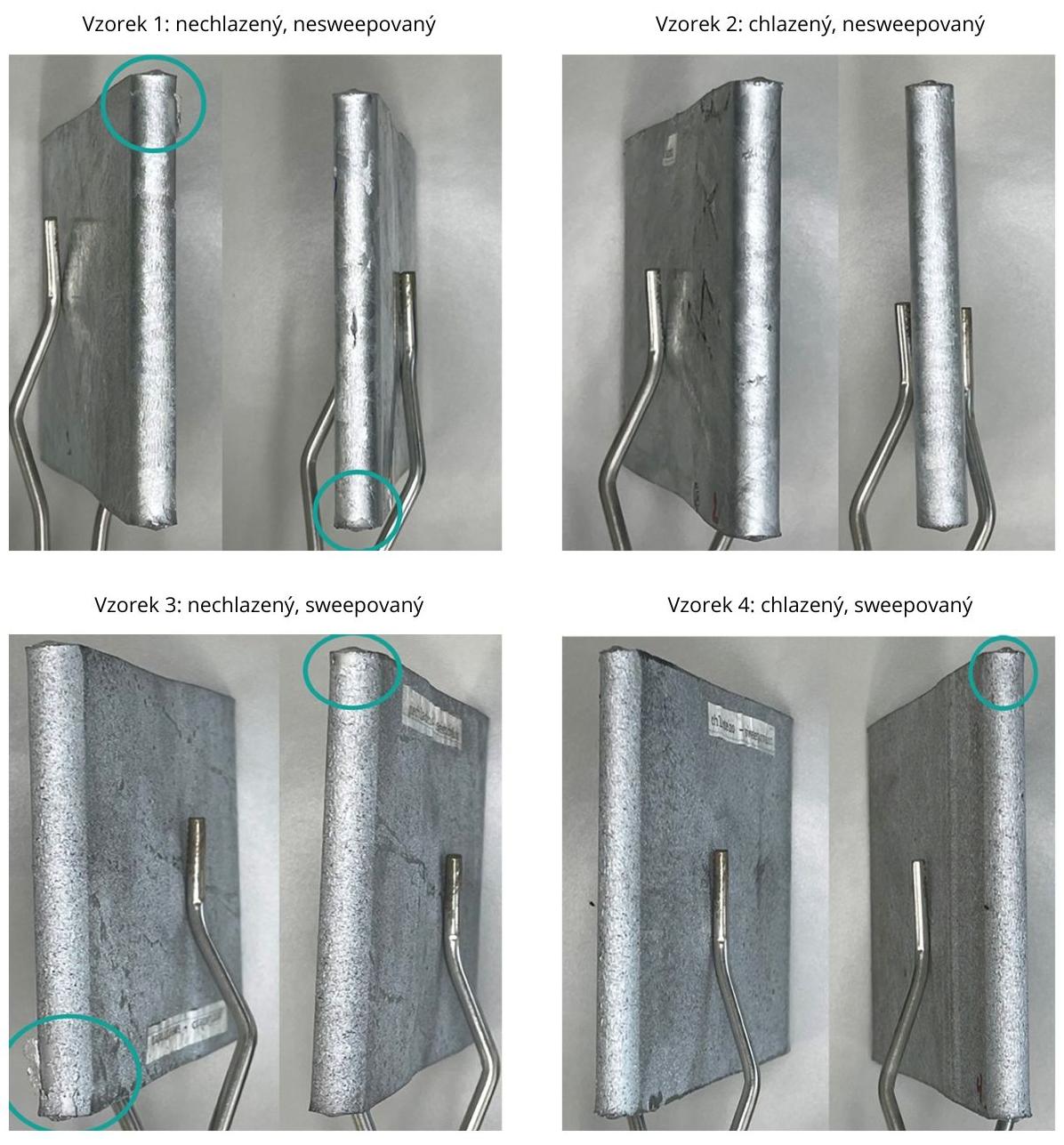

Na obrázku 3 je zobrazeno vizuální porovnání plochých vzorků po ohybové zkoušce.

Sweepované vzorky bezprostředně po vykonání ohybové zkoušky vykazovaly podobné chování jako vzorky nesweepované. Oba typy vzorků měly lehce zhoršenou soudržnost chlazených vzorků oproti nechlazeným.

Smáčknutí trubek probíhalo na stejném hydraulickém lisu DP 2000 a za stejných podmínek jako ploché vzorky. Průběh smáčknutí trubek je uveden na následujícím obrázku 4.

Průběh lisovací síly vykazuje u všech testovaných vzorků obdobný charakter. V počáteční fázi deformace byl patrný mírný nárůst potřebné lisovací síly u nechlazených vzorků ve srovnání s těmi, které byly po zinkování chlazeny. Ve finální fázi lisovacího procesu je naopak pozorována mírně zvýšená lisovací síla u vzorků se sweepovaným povrchem oproti vzorkům bez provedeného sweepování.

Obrázek 5 zobrazuje vizuální porovnání trubek bezprostředně po provedené zkoušce smáčknutím.

U nesweepovaných vzorků můžeme v malé míře pozorovat místní porušení soudržnosti povlaku, zejména v blízkosti ostrých hran ve větší míře u nechlazených vzorků. V případě chlazených vzorků se tento jev vyskytuje minimálně. U sweepovaných nechlazených vzorků můžeme opět pozorovat místní porušení soudržnosti povlaku, zejména v blízkosti ostrých hran (viz obr. 5). V případě sweepovaných chlazených vzorků se tento jev vyskytuje rovněž minimálně.

Obr. 8 – Metalografická analýza plochých vzorků.

3.3 Metalografická analýza

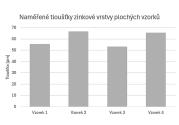

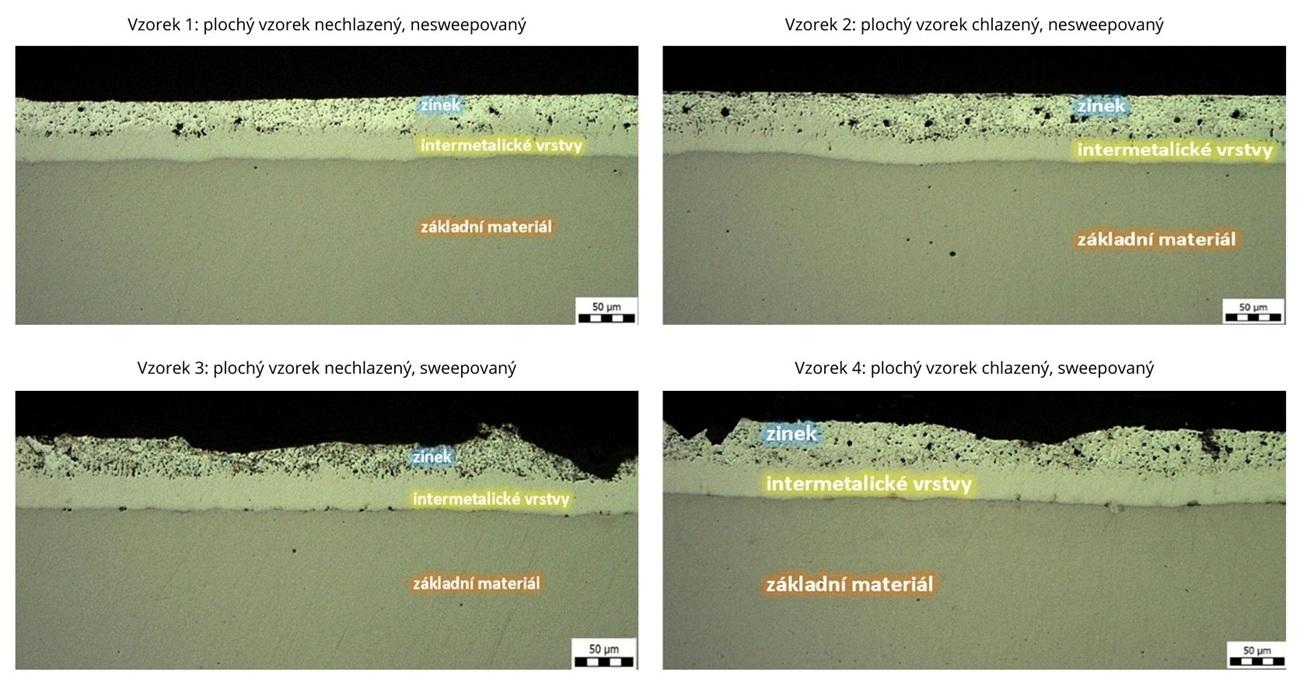

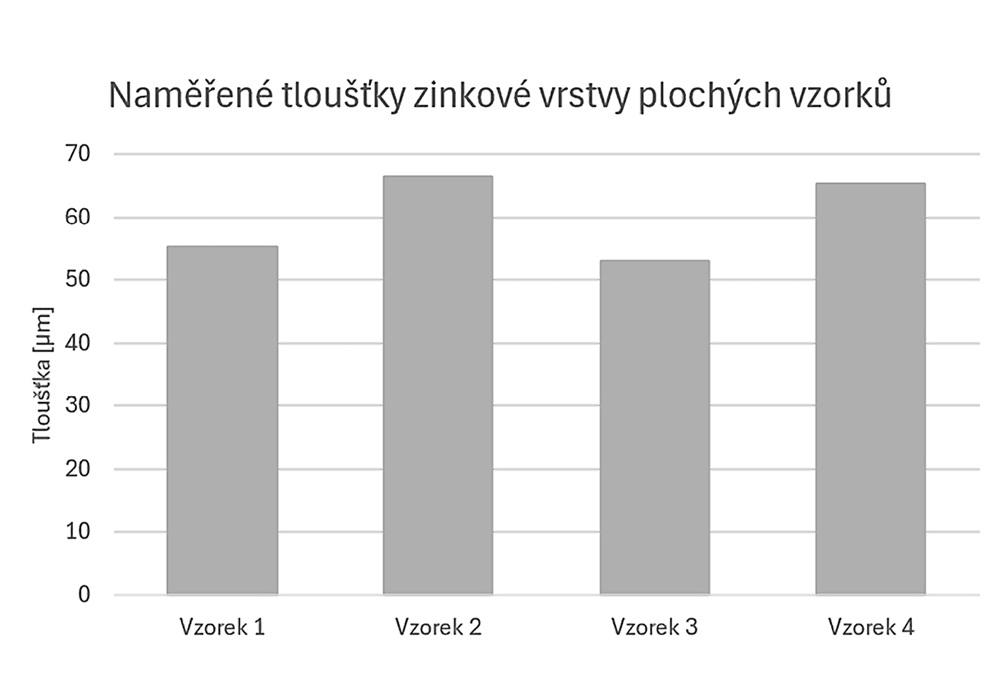

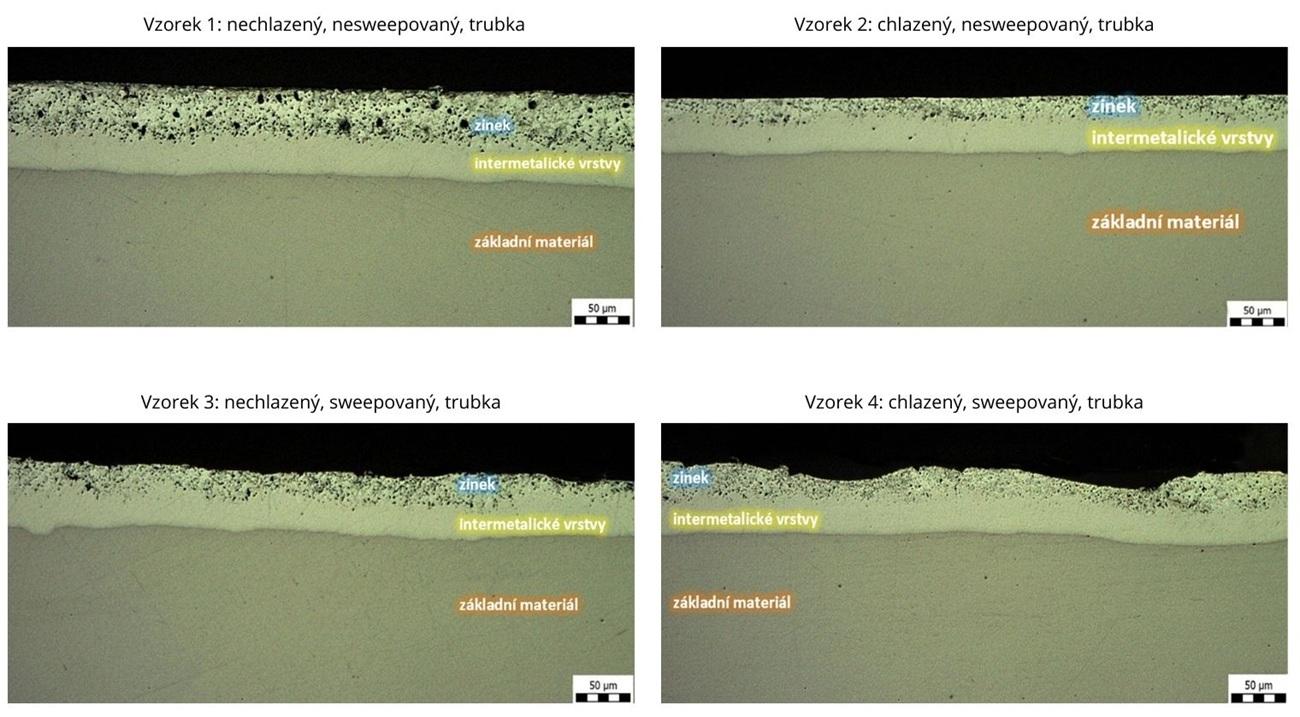

Metalografická analýza byla použita k porovnání zinkových vrstev a destruktivnímu měření tloušťky zinkové vrstvy. Na následujícím obrázku 6 jsou znázorněny jednotlivé řezy plochých vzorků. Na obrázcích je vidět rozdělení zinkových a intermetalických vrstev. Vzorky 1 a 2, nesweepované, vykazují rovnoměrnou zinkovou vrstvu. Naopak vzorky 3 a 4 mají po sweepování nerovnoměrnou zinkovou vrstvu.

Obrázek 7 graficky zobrazuje naměřené střední hodnoty tlouštěk zinkových a intermetalických vrstev jednotlivých plochých vzorků. Je patrné, že chlazené vzorky mají nižší tloušťky než nechlazené vzorky.

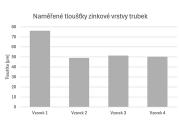

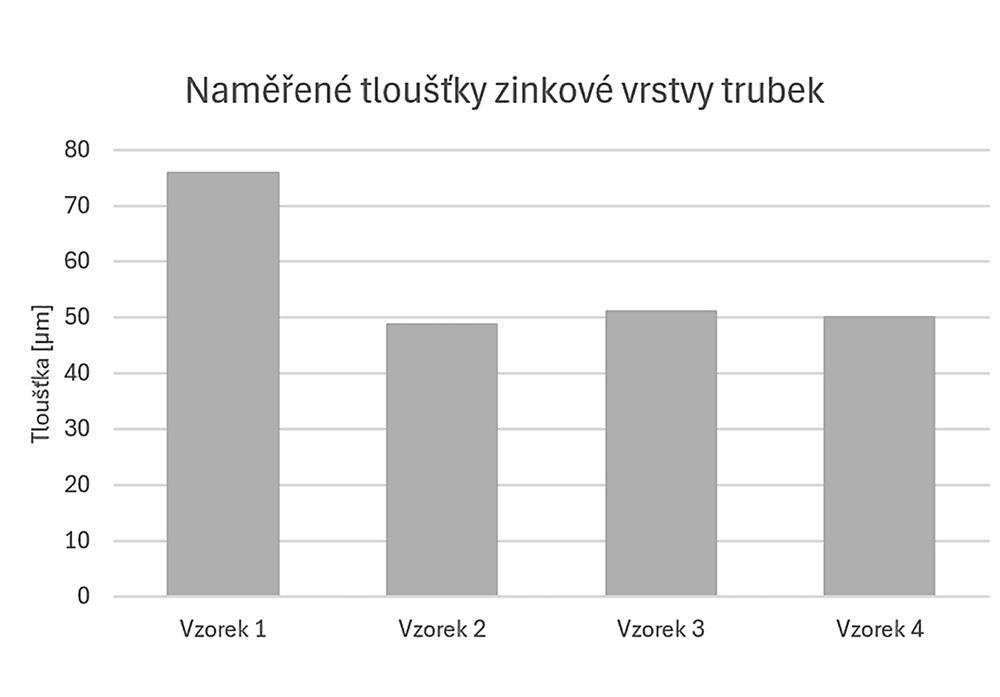

Na následujícím obrázku 8 jsou znázorněny jednotlivé řezy trubek. Na obrázcích je vidět rozdělení zinkových a intermetalických vrstev.

Obrázek 9 graficky zobrazuje naměřené střední hodnoty tlouštěk zinkových a intermetalických vrstev jednotlivých trubek. Nejvyšší vrstvu vykazoval vzorek 1 – nechlazený a nesweepovaný. Chlazené vzorky vykazují nižší tloušťky než nechlazené vzorky kvůli omezenému růstu křehkých intermetalických fází.

4 SHRNUTÍ

Experimentální výsledky prezentované v této studii potvrzují zásadní vliv způsobu chlazení na průběh difuzních reakcí a výslednou tloušťku zinkového povlaku. Aplikace rychlého chlazení účinně omezuje růst křehkých intermetalických fází, jejichž nadměrný rozvoj by vedl k matnému vzhledu povlaku. Naopak při pomalém chlazení na vzduchu může v důsledku přítomnosti tvrdých a křehkých intermetalických vrstev docházet k iniciaci prasklin v povlaku.

|

|

Obr. 9 – Měření tloušťky vrstev trubek. |

Na základě výsledků ohybové zkoušky a zkoušky smáčknutí lze konstatovat, že žárově zinkované povlaky vykazovaly ve všech případech vysokou úroveň soudržnosti, a to i při mechanickém zatížení výrazně převyšujícím běžné provozní podmínky. U trubkových vzorků byla mírně lepší soudržnost pozorována u variant podrobených chlazení, zatímco u plochých vzorků dosahovaly lepších výsledků vzorky bez dodatečného chlazení. Vzhledem k tomu, že aplikovaná úroveň plastické deformace výrazně přesahuje reálné provozní namáhání a že trubkové a ploché vzorky vykazují protichůdné tendence, nelze na základě této metody jednoznačně potvrdit významný vliv režimu chlazení na soudržnost zinkového povlaku při mechanickém namáhání. Zkouška však jednoznačně prokázala vysokou odolnost a integritu povlaku bez ohledu na způsob ochlazení.

Metalografická analýza neprokázala přítomnost vad ani defektů ve struktuře povlaku, jako jsou pórovitost či trhliny. Zinkový povlak vykazoval vysokou úroveň soudržnosti a přilnavosti k ocelovému substrátu, což bylo potvrzeno i výsledky odtrhové zkoušky. Variabilita tloušťky povlaku v analyzovaném rozsahu, ovlivněná použitým režimem chlazení a procesem sweepování, neměla signifikantní dopad na mechanické vlastnosti zkoumaných vzorků.

Na základě provedených zkušebních metod nebyl potvrzen zásadní negativní vliv chlazení po zinkování na soudržnost povlaku během procesu sweepování. Pravděpodobnějším faktorem ovlivňujícím porušení soudržnosti se jeví nedodržení předepsaných technologických parametrů sweepování, zejména tryskacího tlaku, úhlu dopadu abraziva či volby použitého abraziva.

Prevenci vzniku těchto defektů lze proto zajistit především důsledným dodržováním stanovených technologických podmínek. Pro ověření této hypotézy by bylo vhodné provést doplňující experimenty zahrnující systematickou analýzu vlivu jednotlivých parametrů sweepování.

5 PODĚKOVÁNÍ

Výsledky příspěvku byly dosaženy řešením projektu specifického výzkumu č. SP2025/015 s názvem „Výzkum a vývoj technologií pro strojírenství a řízení výroby“ řešeného v roce 2025 na Fakultě strojní VŠB – Technické univerzity Ostrava.

6 REFERENCE

- [ISO 1461:2022] Hot Dip Galvanized Coatings on Fabricated Iron and Steel Articles. Specifications and Test Methods.

- [ISO 4624:2023] Paints and varnishes – Pull-off test for adhesion.

- [ISO 9223:2012] Corrosion of metals and alloys – Corrosivity of atmospheres – Classification, determination and estimation.

- [ISO 12944-5:2017] Paints and varnishes – Corrosion protection of steel structures by protective paint systems – Part 5: Protective paint systems.

- [Cook 2015] Cook, H. et. al. Hot-Dip Galvanizing: A Practical Guide for Engineers. Springer, 2015.

- [Kuklik 2016] Kuklik, V. et. al. Hot-Dip galvanizing of steel structures. (2016).

- [Goodwin 2018] Goodwin F. E. et. al. Duplex Zinc Coatings for Corrosion Protection of Steel Structures. Conference: Transportation Research Board TRB 97th Annual Meeting, January 7–11,2018. Washington, DC.

- [Gnot 1999] Gnot, W., Mankowski, J. Problems of paint coatings on hot-dip galvanized steel. Materials and Corrosion, 50(5), 1999. pp. 247–251.

- [Marder 2000] Marder, A. R. The metalurgy of zinc-coated steel. Progress in Materials Science, 45(3), 2000, pp. 191–271.

- [Stahl 2015] Stahl J., Geiss P. L. Surface Pre-Treatment of Batch-Galvanized Components for Adhesively Bonded Assemblies. Athens Journal of Technology&Engineering, December 2015, pp. 241–251.

- [Sternadelova 2024] Sternadelova, K. Impact of Edge Preparation on Surface Finishing Properties. MM SCIENCE JOURNAL, November 2024, pp. 7 591–7 596.

- [Zhang 1996] Zhang, X. G. Corrosion and Electrochemistry of Zinc. Springer, 1996.

Autoři:

Ing. Kristýna Sternadelová, Ph.D., se specializuje na oblast koroze a protikorozní ochrany. Působí na VŠB – Technické univerzitě v Ostravě na Fakultě strojní, katedře mechanické technologie.

Bc. Dominik Schoffer je student navazujícího magisterského studia,

oboru strojírenská technologie.

Ing. Ondřej Hilšer, Ph.D., se ve svém působení na VŠB-TUO věnuje oblasti tváření kovových materiálů.

Ing. Michal Novák je specialistou v oblasti žárového zinkování a ředitel ostravské pobočky ZINKPOWER Ostrava.