Formování kořene svaru je mnohdy nedílnou, ale často opomíjenou součástí svařovacího procesu. Kořen svaru je vhodné chránit v situaci, kdy je svarová lázeň z lícní strany svaru ofukována ochranným plynem, přičemž z kořenové strany má ke svaru přístup okolní atmosféra (obr. 1). Formování kořene svaru je nezbytné zejména v případech, kdy zůstane kořenová strana svaru po dokončení svařence nepřístupná. V praxi se jedná o svařování uzavřených nádob, potrubních systémů, výměníků, cisteren a zásobníků pro různá media. U těchto výrobků není totiž možné kořen svaru mechanicky očistit, odmořit, zbavit okují a náběhových barev. Na jakost a čistotu kořene jsou však často kladeny vysoké požadavky.

VOLBA FORMOVACÍHO PLYNU

Úkolem formovacích plynů je ochrana kořene svaru a přilehlé oblasti před okolní atmosférou a vzdušnou vlhkostí. Cílem je zabránit absorpci kyslíku, dusíku a vlhkosti, čímž eliminujeme vznik nežádoucích efektů jako je například oxidace (vznik náběhových barev) a porozita.

Volba vhodného formovacího plynu závisí především na druhu základního materiálu. Formování kořene se uplatňuje zejména při svařování nerezavějících ocelí, mědi, hliníku, titanu, ale i dalších materiálů.

Základní plyny pro formování kořene jsou argon a dusík. Pro snížení obsahu zbytkového kyslíku se do těchto plynů přidává vodík. Běžně používané formovací plyny jsou uvedeny v tabulce 1.

ZBYTKOVÝ KYSLÍK

Při profukování potrubí či plnění nádrže formovacím plynem dochází (i při přesném dodržení pracovního postupu) k promíchání se vzduchem. Výsledkem je určitý obsah zbytkového kyslíku, který způsobuje nežádoucí oxidaci povrchu. V průběhu formování se obsah zbytkového kyslíku v nádrži snižuje. Před zahájením svařování je nutné zajistit dostatečně nízký obsah zbytkového kyslíku, zpravidla 20 až 50 ppm (0,002 až 0,005 %). Obsah zbytkového kyslíku zjistíte vhodným měřicím zařízením. U sériově vyráběných svařenců lze optimální čas profukování zjistit rovněž metodou „pokus – omyl“.

PRAKTICKÝ EXPERIMENT

Obsah zbytkového kyslíku má zásadní vliv na dosaženou kvalitu kořene svaru. Tuto skutečnost prokazuje experiment, při kterém se svařovala nerezová austenitická ocel. Jako formovací plyn byl použit dusík s 10 % vodíku. V průběhu svařování docházelo k proplachování formovacím plynem a zároveň byl monitorován obsah zbytkového kyslíku. Jednotlivé vzorky svařené při konkrétní hodnotě zbytkového kyslíku dokladuje obr. 2.

Je zřejmé, že se stoupajícím obsahem zbytkového kyslíku dochází k výraznější oxidaci. Od lehkého náběhového zabarvení (při cca 20 ppm zbytkového kyslíku) se dostáváme k hodnotě 50 ppm, kdy je stav oxidace zpravidla na hranici přípustnosti. Pokud se nepodaří hodnotu zbytkového kyslíku snížit alespoň na zmíněných 50 ppm, je téměř nemožné dosáhnout požadované jakosti kořene svaru.

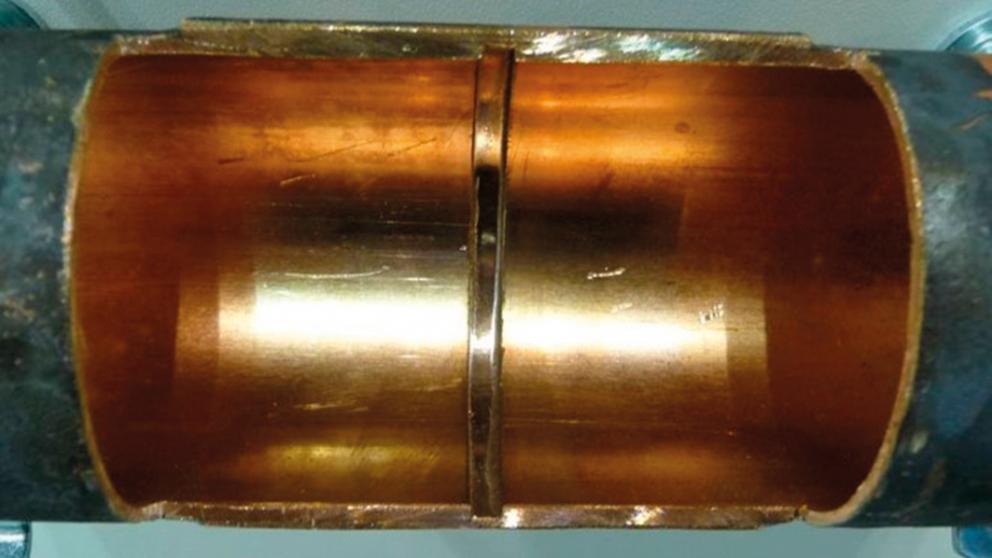

Dalším příkladem je pájení měděného potrubí. Na obr. 3a je řez měděnou trubkou pájené bez formovacího plynu. V tomto případě došlo k výrazné oxidaci nejen pájky, ale i širšího okolí pájeného spoje. Tento stav je nevyhovující, neboť během provozu potrubí může docházet k odlupování oxidů, které jsou následně unášeny proudícím médiem a mohou způsobit rozsáhlé škody. Na obr. 3b je vidět pájený spoj provedený při profukování potrubí argonem.

Proudění formovacího plynu

Pro rychlé snížení obsahu zbytkového kyslíku je důležitý způsob přívodu a proudění formovacího plynu. V zásadě jde o to, aby se vzduch uvnitř nádoby či potrubí co nejrychleji propláchl a nahradil formovacím plynem. V optimálním případě je plyn přiváděn laminárně. Laminární tok plynu můžeme zajistit pomocí difuzéru, který je vyroben ze sintrovaného kovu.

Jestliže je proudění plynu turbulentní, dochází k promíchávání formovacího plynu s okolním vzduchem a proplachování na požadovanou čistotu trvá mnohem déle. Laminární a turbulentní proudění je znázorněno na obr. 4.

Pro zabránění vzniku turbulencí je vhodné používat nižší průtok plynu. V praxi se obvykle používají hodnoty v řádu jednotek litrů za minutu. Pro zkrácení času profukování je žádoucí zohlednit také měrnou hmotnost formovacího plynu. Formovací plyny dělíme (podle hmotnosti vůči vzduchu) na:

- plyny lehčí než vzduch,

- plyny těžší než vzduch,

- plyny o stejné hmotnosti jako vzduch.

Používáme-li směsi plynů těžších než vzduch, formovací plyn přivádíme do spodní části nádoby. Těžší plyn přiváděný do spodní části postupně vytlačuje vzduch, který plynule odchází otvorem v horní části nádoby. Tímto způsobem se minimalizuje vznik turbulencí a zabrání se promíchávání vzduchu s formovacím plynem. V případě použití směsí plynů lehčích než vzduch je postup opačný. Formovací plyn přivádíme do horní části nádoby a vzduch odchází otvorem v dolní části.

Při formování potrubí může dojít k nežádoucímu směšování formovacího plynu a vzduchu vlivem velkého rozdílu hmotností. Aby se tomuto smíchání zabránilo, je vhodné použít směsi plynů s podobnou hmotností jako vzduch.

ZÁVĚR

Obsah zbytkového kyslíku má pro zdárný průběh formování kořene zásadní význam. Dosažení požadované hodnoty (max. 50 ppm kyslíku) trvá mnohdy velmi dlouho. Správná volba formovacího plynu a vhodně zvolený způsob přívodu může čas potřebný k propláchnutí vnitřního objemu svařence výrazně zkrátit. V každém případě je ale nutné formování kořene věnovat dostatečný čas a pozornost, protože případné vzniklé vady uvnitř potrubí a nádob bývají zpravidla neopravitelné.

Ing. Jan Kašpar

Messer Technogas s. r. o.

Spoj měděné trubky s použitím formovacího plynu (argon)

Spoj měděné trubky s použitím formovacího plynu (argon)