Laserové technologie jsou známé od poloviny 20. století. Postupem času si vydobyly neodmyslitelné postavení při průmyslové výrobě, a díky neutuchajícímu progresivnímu vývoji jejich četnost zastoupení stále roste. Nedílnou součásti výrobních procesů je dělení materiálu a právě zde lze laserový paprsek využít a dosáhnout tak celé řady výhod oproti zpracování konvenčními technologiemi. Vysoká přesnost a kvalita řezu při vysoké řezné rychlosti, úzká řezná spára, možnost řezu komplikovaných tvarů i ve 3D (viz obr. 1), minimální tepelná deformace či docílení hladké dělící plochy bez nutnosti dalšího zpracování. Právě toto jsou hlavní pozitivní charakteristiky laserového dělení.

PARAMETRY OVLIVŇUJÍCÍ PROCES DĚLENÍ

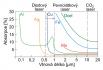

Na výslednou kvalitu výpalku má značný vliv již správná volba laserového zdroje. Je nutné si ujasnit pro jaký druh a tloušťku materiálu bude laser určen a na základě toho zvolit typ a výkon laseru. Dnes jsou na trhu primárně využívány lasery ve výkonovém rozmezí od stovek W po jednotky kW. Typ laseru určuje vlnovou délku laserového záření, která má značný vliv na absorpci děleného materiálu (obr. 2), a tedy i na účinnost řezného procesu.

Následuje správné seřízení parametrů laserového paprsku vůči dělenému materiálu, ke kterým řadíme například polohu ohniska vůči obrobku a ohniskovou vzdálenost. Dalším velmi důležitým parametrem je takzvaná modová struktura respektive příčný profil svazku. Pro řezání se jako nejvhodnější jeví základní mód, jenž dosahuje tvaru Gaussovi křivky a disponuje optimálním rozdělením energie. Zapomenout nesmíme také na asistenční/řezné plyny, neboť jsou to právě ony, díky kterým lze využít veškerá pozitiva laserového řezání.

ZÁKLADNÍ ROZDĚLENÍ LASERŮ

Velký vývoj v oblasti laserové technologie vede k rozšiřování portfolia typu laserů, avšak vždy jde o světelný paprsek, tedy proud fotonů o jednotné vlnové délce. Jejich hlavním rozdílem je především prostředí, ve kterém dochází k iniciaci laserového paprsku, a zdroj buzení. Většinu laserů lze kvalifikovat do jedné z následujících skupin: CO2 laser, pevnolátkový laser a diodový laser.

CO2 laser

CO2 laser patří mezi dříve nejběžněji používaný typ laseru, avšak dnes je z hlediska malé účinnosti (5 až 10 %) a velkých provozních nákladů na ústupu. Laserový paprsek vzniká v rezonátoru vyplněném plynem, který je tvořen heliem, dusíkem a oxidem uhličitým, případně speciálními plyny jako je xenon, oxid uhelnatý či kyslík. Vzniklý paprsek dosahuje vlnové délky 10,6 μm, spadající do spektra infračerveného záření, jenž má z hlediska absorpce materiálu špatné využití a musí být veden systémem zrcadel.

Pevnolátkový laser

Díky svým vlastnostem jsou dnes nejčastěji využívány lasery pevnolátkové, především v provedení diskovém nebo vláknovém (obr. 3). Jak diskový tak vláknový laser mají odvozený název od tvaru aktivního prostředí – disk, respektive vlákno. Absence nutnosti laserových plynů je značným pozitivem. Dalším je vlnová délka těchto laserů, jenž se pohybuje okolo hodnoty 1 064 nm. Zde kovy vykazují zvýšenou absorpci záření a také lze pro vedení paprsku využít optické vlákno, což usnadňuje implementaci laserové hlavy například na robotická ramena. Eliminace potřeby rezonátorových plynů, vyšší účinnost a tedy i nižší provozní náklady, jsou důvodem proč i přes vyšší pořizovací cenu jsou vhodnými kandidáty.

Diodové lasery

Diodové lasery jsou založeny na výkonných diodách, které se vyznačují vysokou účinností. Vlnová délka tohoto typu laseru je závislá na typu použitých diod a pohybuje se v rozsahu 532 – 1 064 nm. K plusům patří pořizovací cena, dlouhá životnost a kompaktnost zařízení. Nevýhodou je kvalita výstupního paprsku, kvůli čemuž není vhodný pro dělení materiálů, ale nalezne uplatnění u aplikací jako je svařování, pájení či povrchové kalení.

PROCES DĚLENÍ

Samotný proces dělení začíná interakcí laserového paprsku s povrchem děleného materiálu. Vzájemný styk vede k přeměně vysoce koncentrované světelné energie na energii tepelnou, což se projeví prudkým ohřevem děleného materiálu v místě řezu. Řezný proces následně probíhá kombinací fyzikálních jevů jako je hoření, tavení a sublimace, avšak jeden je vždy převládající. Který to bude, závisí na základním materiálu, použitém asistenčním plynu a na kvalitativních požadavcích.

Oxidační řezání

Oxidační řezání laserem je podobné autogennímu řezání. Dělený materiál je v místě řezu nataven pomocí laserového paprsku na zápalnou teplotu a následně částečně spálen teplem vznikajícím z exotermické reakce při styku s proudem kyslíku. Proud kyslíku také svým dynamickým účinkem odstraňuje z řezu taveninu, čímž dochází ke vzniku řezné spáry. Exotermická reakce pozitivně působí na řeznou rychlost a zároveň snižuje požadavek na velký výkon laseru. Výsledný produkt je na řezné ploše pokryt oxidickou vrstvou. Důležitým faktorem je samotná čistota kyslíku, neboť ovlivňuje řeznou rychlost. Použití kyslíku čistoty 3,5 (99,95 %) vede k nárůstu získané energie z exotermické reakce, což se projeví až 20% nárůstem řezné rychlosti a menším tepelným ovlivněním materiálu. Oxidační řezání je vhodné především pro nelegované a nízkolegované materiály.

Tavné řezání

Tavné řezání spočívá v lokálním ohřevu děleného materiálu na teplotu tavení a následném vyfouknutí taveniny z místa řezu proudem řezného inertního plynu pod tlakem dosahujícího až 30 bar. Použitím inertních plynů se dosahuje kovově lesklých řezných ploch prostých oxidů (obr. 4). Pro nerezové oceli a barevné kovy se nejčastěji používá dusík čistoty 5.0, tedy 99,999 %. Tento plyn a způsob dělení lze použít i pro materiály nelegované s dosažením eliminace oxidů na povrchu řezné plochy, avšak za cenu menší řezné rychlosti. U materiálů jako je titan, tantal, zirkon či magnezium se z důvodu velké náchylnosti na tvorbu oxidů a nitridů využívá argon čistoty 5.0.

Sublimační řezání

Sublimační řezání je využíváno při dělení nekovových materiálů, ke kterým lze zařadit dřevo, plast, kompozit, plexisklo, keramiku, papír či kůži. Při dělení těchto materiálů mohou vznikat zdraví škodlivé výpary a dýmy, které je nutné z hlediska bezpečnosti odsávat. Pro zamezení zabarvení v okolí řezné hrany u přírodních materiálů, případně pro minimalizaci vznícení a zápachu řezaných dílů se opět používají ochranné inertní plyny, tedy dusík případně argon. Možností je i použití stlačeného vzduchu, avšak pouze jako ochrany optiky, nikoli řezaného materiálu.

POŽADAVKY NA PLYNY A ZÁSOBOVACÍ SYSTÉMY

Pro dosažení maximálních kvalit procesu laserové dělení je nutné dodržet vysokou kvalitu používaných plynů, neboť se účastní samotného vzniku laserového paprsku (CO2 laser), či jsou v přímém kontaktu s řezným materiálem. Nedodržení potřebných kvalit těchto plynů vede k narušení provozu, poškození citlivých a drahých optických komponent, k limitaci dosažení maximálního výkonu laseru či rozptylování laserové paprsku v případě obsahu prachových částic.

Potřebnou kvalitu plynů a zamezení jejich kontaminace je nutné dodržet po celou cestu jejich distribuce, tedy od zdroje až po místo spotřeby. Tento požadavek lze zabezpečit odbornou instalací a vhodným výběrem plynového potrubí, armatur a filtrů s dodržením potřebných tlakových a průtokových parametrů (tab. 1). Zdrojem plynů mohou být tlakové lahve, svazky (obr. 5) v případě větší spotřeby stacionární zásobníky.

Tabulka 1 – Tlakové a průtokové parametry

| Druh řezání | Tlak [bar] | Průtok [m3/h] |

| Oxidační | 1 až 5 | 2 až 5 |

| Tavné | 15 až 25 | 30 až 50 |

ZÁVĚR

Laserové technologie si od svého prvotního použití prošly značným vývojem a dnes dosahují špičky v průmyslové výrobě. Dělení materiálu pomocí laserového paprsku splňuje nejnáročnější kvalitativní požadavky na výsledný produkt i při velmi dynamické řezné rychlosti a minimalizaci výrobních nákladů.

Ing. Jan Šplíchal

Messer Technogas s. r. o.

Řez tvarů ve 3D

Řez tvarů ve 3D