Korozivzdorné oceli patří mezi konstrukční materiály s vysokou korozní odolností v závislosti na způsobu jejich legování a korozním prostředí. Korozní odolnost korozivzdorných ocelí v konkrétním provozním prostředí závisí na správné volbě korozivzdorné oceli pro dané provozní parametry, na správném konstrukčním uspořádání a kvalitě povrchu. U potrubí vyrobených z korozivzdorných ocelí dochází často buď jenom k pouhému zhoršení vzhledu povrchu, nebo i k vážnému koroznímu napadení a snížení životnosti.

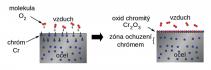

Korozní odolnost těchto druhů ocelí je podmíněna pasivní vrstvou na povrchu. Pro vznik pasivního stavu je nezbytná přítomnost chrómu v oceli v koncentraci min. 12 hmot. %. Korozní odolnost korozivzdorných ocelí je daná vznikem tenké pasivní (ochranné) vrstvy na povrchu materiálu reakcí chromu přítomného v ocelích jako legující prvek se vzdušným kyslíkem – obr. 1. Tloušťka vrstvy je cca 1,5 nm a postupně pomalu narůstá – po 90 dnech expozice v prostředí s relativní vlhkostí 90 % je cca 2,0 nm. Podmínky expozice ovlivňují nejen vznik, ale i další vývoj pasivní vrstvy.

Při návrhu konstrukčního řešení různých konstrukcí z korozivzdorných ocelí by měla být respektována základní doporučení týkající se svařování:

- vyhnout se tvarům vedoucím ke zhoršování korozních podmínek na povrchu korozivzdorných ocelí – minimum svarů,

- předcházet vzniku štěrbinové koroze ve svaru nebo pod úsadami – správné sestavení svařovaných dílů,

- zrovnoměrnění korozních podmínek, které zamezuje vytvoření podmínek pro vznik různých typů článků,

- plné provaření svaru, minimální drsnost povrchu včetně plochy svaru (Ra ≈ 0,5 μm).

Austenitické korozivzdorné oceli typu 1.4301 a 1.4401 jsou často používány pro potrubní trasy, kde jsou spoje řešeny svařováním. I při používání vhodných postupů dochází při svařování k lokálnímu tepelnému ovlivnění materiálu a změně metalurgické struktury. Po svařování je oblast svaru a okolní základní materiál znečištěn svarovým rozstřikem a vrstvou oxidů podle typu svaru, tloušťce materiálu a použité metodě svařování. Na odolnost proti korozi (úbytek legujících prvků, pohlcování atmosférických plynů, oxidace povrchu) má závažný vliv volba ochranného plynu.

Svar a tepelně ovlivněná zóna (HAZ) mají odlišné korozní vlastnosti než základní materiál. Na povrchu oceli vzniká vrstva oxidů o tloušťce ≤ 200 nm obsahující 50 – 60 hmot. % chromu – obr. 2. Podle zbarvení vrstvy oxidů lze usuzovat na složení vrstvy. Pod touto vrstvou v HAZ okolo svaru dochází k precipitaci karbidů chromu po hranici zrn v okolí svaru, k interakci uhlíku s chrómem a k tvorbě karbidů M23C6, M7C3 bohatých na chrom na hranici zrna.

Vázání chrómu v karbidech po hranici zrna způsobí, že struktura (matrice) oceli nemusí obsahovat dostatek chrómu potřebného pro vytvoření pasivní ochranné oxidické vrstvy Cr2O3 (12 hmot. %). Obsah chromu je v této vrstvě < 10 hmot. %, a proto je tato oblast náchylná k různým formám lokálního korozního napadení – obrázky 3 až 4. Vliv oxidického zbarvení na důlkové korozní napadení závisí na složení, tloušťce struktuře, homogenitě a distribuci chromu ve vrstvě. Tyto faktory lze ovlivnit složením základního materiálu, maximální teplotou a typem ochranného plynu při svařování.

Z tohoto důvodu je standardním postupem po svařování korozivzdorných ocelí moření a pasivace. Po svařování je tedy nutné povrch svaru i tepelně ovlivněné zóny očistit jak od zbytků po svařování (tavidlo, rozstřiky apod.), tak i od těchto oxidických vrstev. Používají se mechanické postupy (tryskání, kartáčování, broušení), kde je nutné používat pouze nástroje z korozivzdorné oceli nebo určené pro korozivzdorné ocele. V opačném případě může dojít ke vzniku korozního napadení na svaru a HAZ – obr. 5. Broušením brusnými kotouči ve vysoké rychlosti 20 až 80 m/sec lze odstranit nadměrné převýšení svaru nebo lze dosáhnout jemného rovnání svaru.

Kromě mechanického čištění se provádí úprava povrchu svaru a HAZ chemicky – mořením a pasivací. Chemická úprava se provádí speciálními směsi, např. kyselina dusičná a fluorovodíková, kyselina citrónová, a podobně. Takto upravených povrch má vyšší korozní odolnost než ostatní plochy i ve velmi agresivních prostředích – např. obrázek 6 – příklad na potrubí v prostředí ČOV.

Na povrchy korozivzdorné oceli není vhodné používat žádné nátěry, protože pod vrstvou nátěru není dostatečný přístup kyslíku pro tvorbu pasivní oxidické vrstvy a v místě jakéhokoliv poškození vzniká iniciační bod pro vznik důlkového napadení. Použití velmi tenkého povlaku ≈ 8 μm nástřiku povlaku „korozivzdorné ocele“ (pigmenty tvoří částice korozivzdorné oceli) na potrubí ve velmi vlhkém prostředí ÚV vedlo ke vzniku korozního napadení oceli a delaminaci nátěru – obr. 7.

Závažnější problémy vznikají na vnitřních površích potrubí, a to i proto, že jsou identifikovány až při průsacích, tj. prokorodování trubek. Na vnitřních plochách svarů často vznikají štěrbiny, kdy svarové plochy nejsou dobře sestaveny. Nedostatečně provedené montážní svary ovlivněné technologickými možnostmi svařování v místě instalace vedou ke vzniku štěrbin, nerovností povrchu, atd. V těchto štěrbinách mezi svarem a základním materiálem vznikají důlkové a mikrobiálně indukované (MIC) formy korozního napadení – obr. 8.

K mikrobiálně indukovanému koroznímu napadení, které se projevuje vznikem rozměrných podpovrchových důlků až kaverny (obr. 9 a 10), dochází při působení různých typů bakterií, např. SRB, IRB a další. Podmínkou je vznik biofilmu na povrchu trubek, např. při znečištění vody, nízké rychlosti proudění vody, tvorbě úsad, vysokému obsahu síranů ve vodě atd. Při MIC nevznikají žádné nové typy korozního napadení, ale působení bakterií a vrstvy biofilmu může zvýšit výskyt a/nebo kinetiku obvyklých typů korozního napadení. MIC se projevuje tvorbou důlkového napadení a má charakteristickou strukturu korozně napadeného povrchu. V závislosti na koncentraci SRB, teplotě, rychlosti proudění a dalších parametrech prostředí, dochází k rozvoji hloubky důlků korozního napadení, např. od 1 do 3,5 mm/rok. Mikrobiální koroze (MIC) oceli vyvolaná SRB se projevuje černými nebo oranžovohnědě zbarvenými produkty podle přístupu kyslíku, vznikem důlků v místě napadení a především obsahem síry v korozních produktech FeS2.

Porušení pasivity povrchu korozivzdorných ocelí vede ke koroznímu napadení lokálními formami, jako jsou štěrbinová, důlková a další formy, které má vyšší rychlost než rovnoměrné korozní napadení, které je u korozivzdorných ocel zanedbatelné. Svařování je jedním z procesů, které může negativně ovlivnit korozní odolnost korozivzdorných ocelí. Přestože jsou tyto informace dlouhodobě známy, dochází opakovaně k nedodržení potřebných zásad a opatření. Problém s lokálními formami korozního napadení je i ten, že nelze materiál „opravit“.

Ilustrační foto

Ilustrační foto