Laserové technologie jsou v mysli uživatelů techniků často spojeny s dělením materiálů, značením resp. gravírováním či laserovým čištěním (prozatím se sporadicky řešenou bezpečností práce). V současné době však přibývá další laserová technologie - svařování. V článku jsou popsány výhody a specifika tohoto způsobu spojování kovů.

Laserové svařování je technologie pro dosažení pevného spojení dílů. Jde o tavné svařování, kde se k tavení základního materiálu používá laserový paprsek vláknového zdroje s délkou paprsku 1 064 nm.

Pro svařování se využívá vláknových laserů, v dnešní době nejčastěji s výkonem do 2 kW, který je dostačující pro provaření materiálu do cca 3 mm, optimální je však jeho využití do 2 mm (u uhlíkové oceli).

VÝHODY TECHNOLOGIE

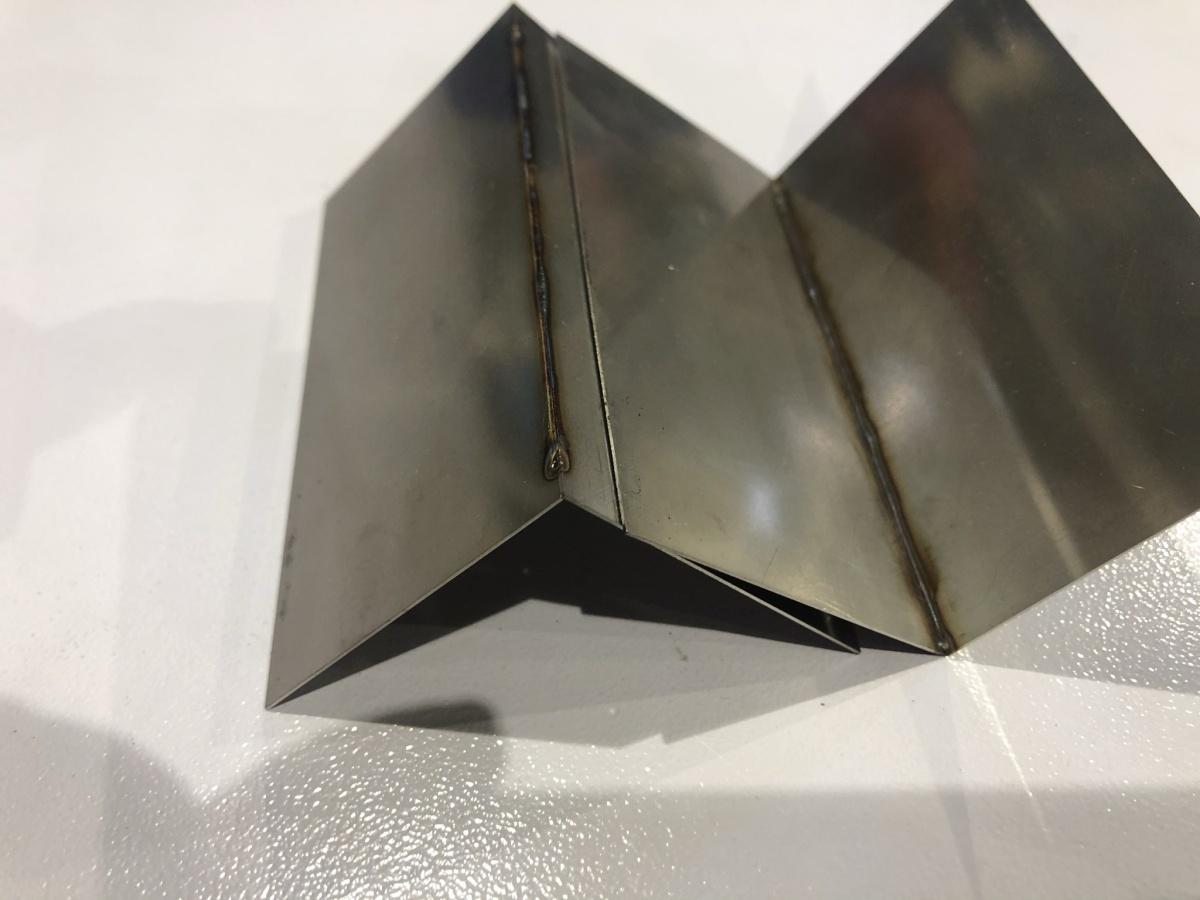

Další velkou výhodou této technologie je rychlost procesu – při výkonu 2 kW a provaření (zmíněné tloušťky materiálu 2 mm) se rychlost svařování pohybuje kolem dvou metrů za minutu. Díky bezkontaktní a bezelektrodové technologii nejsou do svaru vnášeny nečistoty. Výsledný svar, vytvořený laserovou technologií, má velmi úzkou stopu v barvě základního kovu a na rozdíl od tradičních technologií pak již nevyžaduje další úpravu, například broušením.

Nespornou výhodou laserového svařování je i široké spektrum materiálů, které lze spojovat. Kromě zmíněných uhlíkových ocelí je možné svařovat i nízkolegované a austenitické nerezové oceli, hliníkové či uhlíkové slitiny, slitiny titanu ale i mědi či niklu. V mnoha případech je možné vzájemné spojení uvedených heterogenních materiálů, které běžnými svařovacími procesy není možné. Laserovou technologií lze dále svařovat některé druhy plastů a kompozitních materiálů.

PROCES SVAŘOVÁNÍ

U tenčích materiálů se častěji využívá princip kondukčního svařování, při kterém je mírně rozostřený paprsek veden po spoji svařovaných materiálů. Energie je absorbována materiálem, který je nataven a v místě svaru se promísí. Teplo je šířeno pouze díky tepelné vodivosti samotných materiálů. U této metody je šířka svaru vždy větší, než jeho hloubka. Vytváří se mimořádně čistý a hladký svar.

Další výhodou laserového svařování při porovnání s klasickými MIG/MAG či TIG technologiemi je možnost velmi přesného nastavení svařovacích parametrů na ovládacím panelu svářečky, díky kterému je umožněné spojování i velmi tenkých materiálů od 0,3 mm. Přesné ovládání laserového zdroje dovoluje využití celé škály svařovacích režimů – kontinuálního, pulsního, režimu postupného zvyšování výkonu zvaného „smyčka“ či dalších přednastavených kombinací.

Svařování (tak jako u ostatních technologií) může probíhat s přídavným materiálem či bez přídavného materiálu. Laserové svářečky jsou často vybaveny automatickým podavačem materiálů o průměru 0,6 – 1,2 mm. Rychlost podávání do místa svaru je volně nastavitelná a i tu lze velmi přesně regulovat.

Při svařování nedochází ke kontaktu laserové hlavy se základním materiálem. U ručních svářeček je miniaturní laserová hlava umístěna v pistolovém gripu a s tělem svářečky je spojena pružným kabelem, vedoucím optické vlákno a případně zajišťujícím vedení přídavného materiálu. Tato konstrukce zajišťuje velmi dobrou manipulaci s celým nástrojem. V přední části hlavy je umístěna „tryska“, dodávaná v různých tvarech, která usnadňuje provádění jednotlivých typů svarů. Díky dobré manipulaci je možné svařování provádět i v obtížně přístupných místech, kde by nebylo možné využít některou z tradičních technologií procesu svařování.

TECHNOLOGICKÉ VÝZVY DO BUDOUCNA

Z hlediska objektivity je třeba zmínit i nevýhody principů laserového svařování. Tato technologie dosud není vhodná pro svařování tlustostěnných materiálů, u kterých bude třeba ještě počkat na svářečky s vyšším výkonem.

Jelikož vlastní technologie laserového svařování je velmi přesná, je nutné dbát na přípravu, resp. přesné sestavení svařovaných dílů.

Zásadní se může zdát i cena samotné svářečky, která se dnes pohybuje v rozmezí 0,5 až 1 milionu korun.

Bezpodmínečnou podmínkou provozu, jako u mnoha jiných zdrojů, je nutnost zajištění bezpečnosti vytvořením vhodného svářecího pracoviště. Stejně jako u ostatních svařovacích technologií je třeba dodržet zásady vyjádřené v normě ČSN 60825: Bezpečnost laserových zařízení.

ZÁVĚR, SHRNUTÍ

Technologie laserového svařování je vhodná pro přesné spojování především kovových prvků s požadovanou hloubkou svaru do cca 4 mm. Vytváří čistý spoj bez zanesených nečistot, který již není třeba dále upravovat. Technologie vyniká vysokou rychlostí svařovacího procesu a je vhodná i pro vytvoření svaru v kombinacích kovů, kterého není možné dosáhnout u konvenčních technologií.

K hlavním výhodám laserového svařování oproti konvenčním metodám tavného svařování elektrickým obloukem MIG/MAG či TIG patří:

- vyšší rychlost procesu,

- nižší tepelné ovlivnění spojovaných materiálů,

- možnost svařování v polohách s omezeným přístupem k místu svařování.

Materiály vhodné pro svařování:

- nerezová ocel,

- oceli s obsahem uhlíku do 0,3 %,

- hliník, měď a bronz,

- někteří druhy slitiny.

Svařovací parametry lze velmi přesně nastavit, což dává možnost svařovat materiály s tloušťkou od 0,3 mm.

Maximální tloušťka svařovaného materiálu zaleží na výkonu použitého vláknového zdroje (nejběžnější je vláknový zdroj o výkonu 1 kW). Garantované provaření ocelového materiálu pro vláknový zdroj 1 kW je 2,5 mm.

Ovládací software svářečky dává operátorům možnost použít různé režimy svařování (kontinuální, pulsní, režim “smyčka“ a jejich kombinace). Laserová svářečka je také vybavená podavačem drátu, na kterém lze nastavit rychlost podání drátu v místě svaru. Průměr přídavného drátu je od 0,6 do 1,2 mm, záleží na konstrukci podavače.

Bodové svařování je na laserové svářečce taktéž možné. Výhodou je jednoduché použití – svařuje se pouze na jedné straně, vzniká tedy velmi malé tepelné napětí a malá deformace díky krátké době svařování. Optimální využití je ke spojování v pohledových oblastech - díky čistému vzhledu svaru.

Efektivita laserového svařování je velmi vysoká a nepotřebuje žádné následné obrušovaní nebo čištění.

Laserové svařování je možné jak bez přídavného materiálu a také s přídavným materiálem.

Petr Tůma, CEO

Ing. Sergii Misan

FIT Eurazio

Svařování laserovým paprskem

Svařování laserovým paprskem