Životnost ocelové zinkovací vany a doba bezpečného fungování závisí na dvou hlavních fázích jejího provozu: první zahřívací fáze a proces tavení zinku po instalaci vany v komoře pece a doba normálního pracovního a pozinkovacího procesu. Předpokládá se, že typická životnost vany se pohybuje od 6 do 8 let a je podmíněna intenzitou reakce mezi kapalným zinkem a železem obsaženým v materiálu vany. V současné době používané měřící regulační systémy umožňují velmi přesnou regulaci teploty stěny vany, a tím zajišťují dlouhý a bezporuchový provoz pece. Níže je uvedena reakce kapalného zinku se železem.

Je velmi snadné sledovat teplotní rozsah mezi 490 °C a 520 °C, který lze z hlediska provozu vany považovat za kritický. Provoz v kritickém teplotním rozsahu má za následek přehřátí a několikanásobné zkrácení životnosti vany. Výsledky trvanlivosti a rychlosti koroze vany jsou uvedeny v následující tabulce 1.

Tabulka 1 – Životnost vany v závislosti na teplotě stěny

(Zinkovací vany – doporučení pro uživatele, W. Pilling Kesselfabrik GmbH)

| Teplota vnitřní stěny vany T [°C] | Model rychlosti koroze | Životnost vany |

| 480 | m = a • √ t | 6 let |

| 490 | 4,3 let | |

| 495 | 2,9 let | |

| 500 | m = a • t | 20 dní |

| 510 | 18 dní |

Pracovní teplota na vnitřní části stěny vany, kde kapalný zinek reaguje s ocelovým materiálem, se zvýšila ze 480 °C na 510 °C, což vede ke zkrácení životnosti na několik dní. Bezpečný a dlouhodobý provoz ocelové vany závisí na uživateli zinkovací pece a na udržování teplotních režimů. Pravidelné kontroly zařízení a udržování zinkovací kapacity na přijatelné úrovni umožňují dlouhé a bezporuchové užívání bez místního přehřátí a perforace ocelové vany.

Obecně zinkovací kapacita v daném zinkovacím zařízení závisí na mnoha parametrech určujících celý výrobní proces, jako například:

- technologická struktura linky

- technické možnosti zařízení (transportní rychlost, doba trvání procesů)

- druh sortimentu určeného k pozinkování

- složení slitiny zinku

- rozměry zinkovací vany a aplikovaného topného výkonu

- teplota slitiny zinku.

Poslední dva faktory jsou úzce spojeny s konstrukcí zinkovací pece. Výkon topného systému se vždy předpokládá s určitou rezervou, což v případě překročení bezpečné úrovně produkce vede k přehřátí vany a nadměrnému opotřebení. V příspěvku byl prezentován způsob stanovení bezpečné zinkovací kapacity v závislosti na velikosti vany a parametrech ovlivňujících proces.

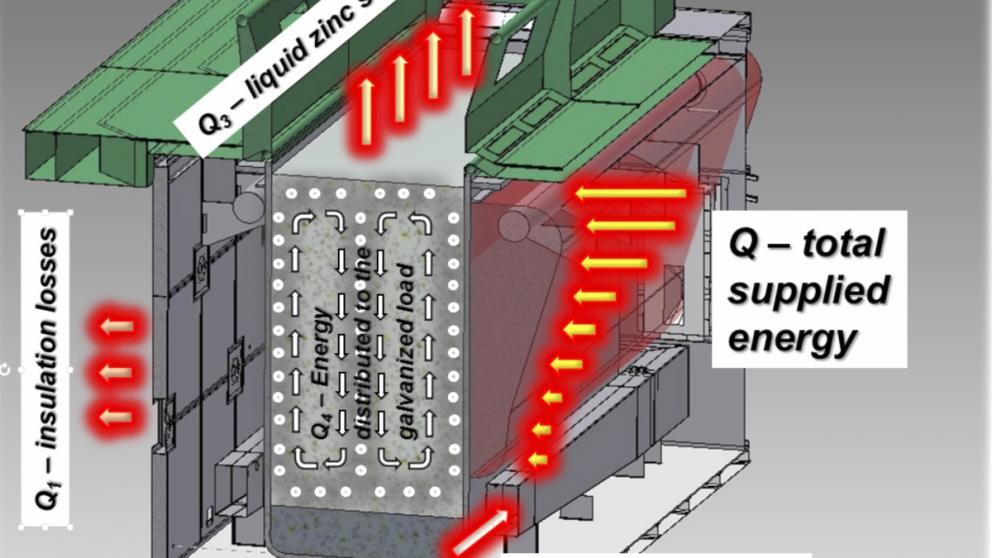

TEPELNÁ BILANCE ZINKOVACÍ PECE

Celkový topný výkon distribuovaný topným systémem není spotřebováván jen zinkovací vanou a prvky určenými k pozinkování. Velká část dodávané energie se ztrácí spalinami (částečně používanými v sušárně), izolovanými stěnami pece a tepelným zářením povrchu kapalného zinku. Níže uvedený obrázek ukazuje tok energie a tepelnou bilanci pece s ocelovou vanou a plynovou topnou pecí.

Z tepelných závislostí uvedených na obrázku č. 2 lze celkovou energii Q dodávanou topným systémem vypočítat takto:

Q = Q1 + Q2 + Q3 + Q4

Do vany se přenáší pouze část celkové dodané energie Q. Energii Q* přenášenou přes stěny vany lze vypočítat podle rovnice:

Q* = Q3 + Q4

Pro danou povrchovou plochu vany, která je určena délkou a šířkou vany, jsou energetické ztráty Q3 konstantní a oscilují kolem 16 – 20 kW/m2. Energie Q4 distribuovaná do vsázky ponořené do tekutého zinku závisí na zátěžové hmotnosti a její teplotě před pozinkováním.

Obecně energie Q4 určuje celkovou energii Q* pronikající stěnami vany. Je třeba uvést, že limitace materiálu vany je 2,4 W/cm2 zajišťující bezpečnou úroveň stability materiálu. Suma energie Q * vyplývající z materiálových parametrů vany by neměla překročit přijatelnou úroveň:

Q* ≤ Qlimit = Aw ∙ q

kde:

Aw – celková plocha bočních stěn vany, které přenášejí topnou energii do tekutého zinku

q – přijatelné jednotkové tepelné zatížení ocelového materiálu použitého pro konstrukci vany (2,4 W/cm2).

Rozměry vany nejsou jediným limitem, který řídí energii a výrobní kapacitu. K dispozici je také koeficient přenosu tepla z kapalného zinku, který zefektivňuje proces zinkování a který bude v dokumentu uveden dále.

TVORBA TVRDÉHO ZINKU NA STĚNÁCH VANY A JEJÍ VLIV NA TOK TEPLA

Tvorba tvrdého zinku na stěnách vany je přirozený proces, ke kterému dochází mezi ocelovým materiálem a tekutým zinkem. Vliv tvrdého zinku (ve skutečnosti zeta fáze FeZn13) na vanu má dvojí povahu. Zabraňuje další intenzivní degradaci stěn vany, ale také zvyšuje odpor tepelného toku z topné komory na tekutý zinek. Na obrázku č. 3 je uveden kombinovaný vliv těchto dvou faktorů na vlastnosti vany. Osa D popisuje tloušťku tvrdého zinku vytvořeného na stěnách vany. Osa V popisuje rychlost rozpouštění železa v tekutém zinku. Osa R popisuje odolnost tepelného toku stěnou vany.

Zvyšující se tloušťka vrstvy tvrdého zinku má za následek snížení difúze železa do tekutého zinku, ale také snižuje tok tepla do tekutého zinku. Tvrdá zinková vrstva chrání před rychlou degradací vany, avšak brání přenosu energie z topné komory do tekutého zinku. Je velmi důležité udržovat tloušťku tvrdé zinkové vrstvy na optimální úrovni, což je kompromis mezi rychlostí koroze a průběhem ohřevu a byla prezentována jako křivka K, kde minimální hodnota určuje optimální tloušťku tvrdé zinkové vrstvy jako kompromis mezi rychlostí koroze a energetickým tokem.

TOK TEPLA ZINKOVACÍCH NÁDRŽÍ

Vzhledem k přenosu energie z topné komory do kapalného zinku a ocelového materiálu určeného k pozinkování, musí být z hlediska bezpečné práce v zinkovací vaně stanoveny čtyři důležité teplotní limity. Na obrázku č. 4 jsou tyto teploty popsány následovně:

- T1 – teplota topné komory mezi izolací vnějšího tělesa a vnější částí stěny vany

- T2 – teplota vnější části stěny vany

- T3 – teplota vnitřní části stěny vany

- T4 – teplota tekutého zinku uvnitř vany.

S ohledem na přenos energie z topné komory stěnami vany do tekutého zinku a ocelového materiálu určeného k pozinkování, teplota T3 v bodě reakce mezi zinkem a železem určuje intenzitu korozivního opotřebení vnitřní části stěny vany.

Uvedený obrázek představuje tři situace toku tepla (různé kapacity zinkování) z topné komory do kapalného zinku a rozložení teploty v průřezu stěny vany a zinkové lázně.

Lze si všimnout, že část energie označená na obrázku č. 5 jako QIII vede k přehřátí stěny vany a je označena červenou barvou. Teplota na stěně vany ze strany tekutého zinku přesahuje kritickou hodnotu 490 °C a reakce železo-zinek začíná být velmi intenzivní. Je třeba poznamenat, že účinnost zinkování je nepřijatelná a vede k rychlé degradaci vany.

Jak již bylo uvedeno výše, tloušťka vrstvy tvrdého zinku vytvořená na vnitřní části stěny vany brání toku tepla ze stěny vany do zinkové lázně. Na obrázku č. 6 jsou uvedeny podmínky přenosu energie dvěma různými tloušťkami tvrdého zinku D1 a D2.

Při tloušťce vrstvy tvrdého zinku D1 a při rozložení energie QI a QII nedochází k přehřátí ve stěně vany. Průběhy teplot jsou označeny zelenou barvou. V případě distribuce stejných částí energie pomocí tloušťky tvrdé zinkové vrstvy D2 vyžaduje tepelný tok zvýšení teploty na vyšší úroveň, aby se stejné části energie přenesly na tekutý zinek. Teplota na vnitřní straně stěny vany překračuje kritickou hodnotu 490 °C, takže dochází k přehřátí a zkrácení doby bezpečného využití. Průběhy teplot jsou označeny červenou barvou. Aby byla zachována dlouhá životnost vany, je nutné snížit výrobní kapacitu na hodnotu přenosu tepla pod QI.

VLIV TEPLOTY ZINKOVÉ LÁZNĚ NA VÝROBNÍ KAPACITU

Účinnost procesu zinkování závisí nejen na rozměrech vany a instalovaném topném výkonu, ale také na tepelné vodivosti kapalného zinku. Energii distribuovanou z tekutého

zinku do prvků ponořených do lázně lze vypočítat takto:

Q = α ∙ Aw ∙ (T3 – T4)

kde – podle obrázku 5:

α – koeficient tepelné vodivosti kapalného zinku (698 W / m2 ∙ K)

Aw – celková plocha bočních stěn vany, které přenášejí topnou energii do tekutého zinku

T3 – teplota vnitřní části stěny vany (podle obrázku 5)

T4 – teplota tekutého zinku uvnitř vany (podle obrázku 5).

Jak již bylo uvedeno, teplota T3 nesmí překročit 490 °C, aby se rychlost koroze vany udržovala na bezpečné úrovni. Pro dané rozměry vany je plocha Aw konstantní, takže přenesená energie a výsledná účinnost zinkování závisí na teplotě kapalného zinku T4. Čím vyšší je teplota T4, tím nižší část energie může být přenášena lázní do ponořených prvků. V následující tabulce je uvedena účinnost zinkování pro tři různé teploty kapalné zinkové lázně (445 °C, 460 °C, 475 °C) a rozměry vany 7 × 1,5 × 3 m.

Tabulka 2 – Účinnost zinkování v závislosti na teplotě kapalného zinku

| Teplota tekutého zinku T4 [°C] | Účinnost zinkování [kg / h] | |

| Vstupní teplota vsázky t = 20 °C | Vstupní teplota vsázky t = 100 °C | |

| 445 °C | 11 000 | 13 400 |

| 460 °C | 9 000 | 10 800 |

| 475 °C | 3 100 | 3 800 |

Lze si všimnout, že čím vyšší je teplota zinku T4, tím nižší je rozdíl teplot T3 – T4 a tepelný tok Q umožňuje menší účinnost zinkování. Zahřívání prvků před pozinkováním (pomocí sušičky) zvyšuje produktivitu díky nižším požadavkům na topení.

SHRNUTÍ

Zajištění dlouhodobého provozu ocelové zinkovací vany, který nevede k jejímu poškození, vyžaduje, aby uživatel řídil parametry, které upravují nízkou reaktivitu kapalného zinku se železem obsaženým v materiálu vany. Rovnoměrný a stabilní tok tepla stěnami vany s přijatelnou zinkovací účinností nepředstavuje riziko místního přehřátí s perforací stěn a riziko úniku zinku. Zvýšení výroby nad povolené limity vede k prostojům ve výrobě v důsledku poruch zinkovací pece a k vysokým nákladům na opravu v důsledku úniku zinku.

Jacek Sipa

REMIX S.A., Polsko

Tepelná bilance zinkovací pece

Tepelná bilance zinkovací pece