Lávka v Plzni Koterově musela být na místo instalovaná za provozu frekventovaného železničního a silničního dopravní koridoru. Nároky na logistiku, která by zajistila nutnou bezpečnost, byly tedy extrémně vysoké. Vše dobře dopadlo, lávka prošla i závěrečnými zátěžovými testy.

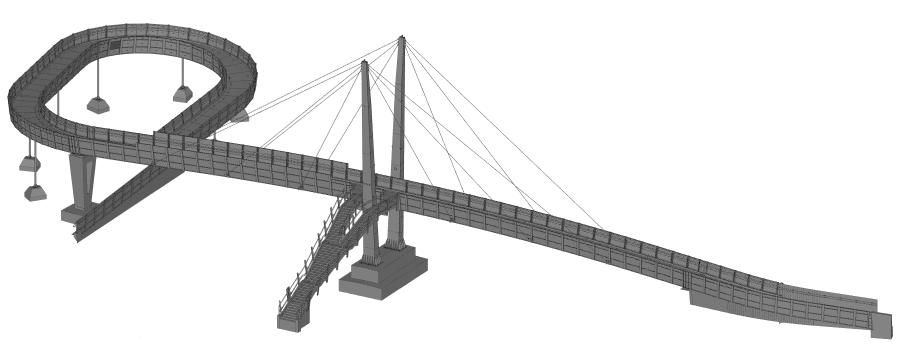

Novostavba lávky, vyprojektovaná společností SUDOP PRAHA představuje mimoúrovňové propojení komunikace pro pěší v ulici K Dráze (Plzeň-Bručná) a v ulici Na Lipce (Plzeň-Koterov). Lávka přemosťuje dva dopravní koridory – silnici I/20 a čtyři koleje železniční trati, jejichž součástí je i železniční tepna Gmünd – České Budějovice – Plzeň. Délka přemostění je 154 metrů při celkové délce mostu 202 metry.

S ohledem na požadovaný průjezdný profil nad pozemní komunikací i nad elektrifikovanou železniční tratí bylo nutné konstrukčně řešit sestup lávky z výšky přibližně 7,5 m nad terénem po překročení železnice dolů na koterovskou opěru s akceptovatelným podélným sklonem. Tento problém byl i s ohledem na limitovaný půdorysný prostor u ulice Na Lipce řešen půdorysně zakřivenou rampou. Lávka byla navržena na zatížení chodci zatěžovacím modelem LM4, tj. 5 kN/m², redukovaným s ohledem na délku zatížené lávky v souladu s ČSN EN 1991-2. Průchozí volná šířka lávky je navržena 3,0 m.

DVĚ NEZÁVISLÉ KONSTRUKČNÍ ČÁSTI

Nosná konstrukce lávky je tvořena dvěma nezávislými konstrukčními částmi. První část, označená NK1, je zavěšenou konstrukcí o dvou téměř stejně dlouhých polích, uloženou na železobetonové opěře OP1 v ulici Ke Dráze, dále na ocelovém pylonu P1, umístěném mezi pozemní komunikací a železnicí, a konečně na železobetonovém pilíři P2 u ulice Na Lipce. Pole NK1 jsou mezilehle podepřena závěsy vedenými z vrcholu pylonu.

Druhá část, označená NK2, je tvořena spojitou půdorysně zakřivenou trámovou konstrukcí o osmi polích. NK2 je uložena, společně s NK1, na pilíři P2, na železobetonové opěře OP2 a na mezilehlých ocelových trubkových stojkách P3-P9. Nosnou konstrukci NK1 i NK2 tvoří ocelový komorový průřez s ukloněnými stěnami s ortotropní mostovkou vykonzolovanou přes stěny komory.

Pylon zavěšené části lávky je tvořen dvěma samostatnými, příčně ukloněnými dříky propojenými příčlí pod NK1. Byly navrženy ocelové dříky, svařované s obdélníkovými uzavřenými průřezy proměnných vnějších rozměrů. Nosná konstrukce NK1 je na pylon zavěšena pomocí systému tyčových táhel ve vějířovém uspořádání. V místě pylonu je navrženo přístupové schodiště na lávku z ulice U Seřadiště.

Schodiště má půdorysný tvar Y, neboť horní dvě ramena musí obkročit pylon P1. Konstrukčně je schodiště řešeno jako ocelový nosník komorového průřezu s kolmými stěnami zalamovaný v místě podest. Konstrukce stupňů je vykonzolována přes stěny komory. Na dolním konci je ocelové schodiště uloženo na železobetonovou opěru a na horním konci na konzolách levého dříku pylonu. Opěry OP1 a OP2 na koncích lávky mají rovnoběžná křídla na společném základu, která tvoří žlab integrovaný s opěrou.

Schodiště má půdorysný tvar Y, neboť horní dvě ramena musí obkročit pylon P1. Konstrukčně je schodiště řešeno jako ocelový nosník komorového průřezu s kolmými stěnami zalamovaný v místě podest. Konstrukce stupňů je vykonzolována přes stěny komory. Na dolním konci je ocelové schodiště uloženo na železobetonovou opěru a na horním konci na konzolách levého dříku pylonu. Opěry OP1 a OP2 na koncích lávky mají rovnoběžná křídla na společném základu, která tvoří žlab integrovaný s opěrou.

Na tato křídla pak dále navazují opěrné zdi vytvářející prostor pro přístupové rampy umožňující vstup na lávku. Přístupová rampa u OP2 je půdorysně přímá, a umožňuje tak teoreticky přístup na lávku i pro vozidla údržby. Rampa u OP1 je půdorysně zakřivená se závěrečným půdorysným obloukem o malém poloměru a významným klopením s následným kolmým napojením na stávající chodník. Z této strany je proto v podstatě vyloučen nájezd jakéhokoli dvoustopého vozidla.

SPODNÍ STAVBA

Založení opěr i pilířů je hlubinné na velkoprůměrových pilotech. Konstrukce základů pilířů i opěr jsou železobetonové, monolitické. Dříky opěr a pilíře P2 jsou masivní železobetonové a taktéž monolitické. V dříku P2 je odlehčovací trojúhelníkový otvor. Křídla opěr jsou rovnoběžná a navazují na ně oddilatované opěrné zdi. Rampy u opěr jsou pak konstruovány mezi oběma křídly, respektive navazujícími opěrnými zdmi.

HLAVNÍ ÚČASTNÍCI PŘÍPRAVY A REALIZACE OCELOVÉ KONSTRUKCE

Investor: Správa železnic, s. o., statutární město Plzeň, Ředitelství silnic a dálnic ČR

Přípravná dokumentace a projekt stavby: SUDOP PRAHA, a. s.

Zhotovitel stavby: Sdružení MTS + CHT – Uzel Plzeň, 5. stavba (Metrostav a. s., Chládek & Tintěra a. s.)

Zhotovitel SO lávky: Metrostav a. s., Divize 5

Dodavatel OK lávky + VD OK: EXCON, a. s.

Výroba nosné OK lávky: EXCON, a. s.

Výroba OK vybavení lávky: SEMPRA PRAHA a. s., závod Děčín

Aplikace PKO lávky: Metalkov spol. s. r. o., IZOSTAV Industry s. r. o.

Montáž OK lávky: MONTIS BAU s. r. o.

Pylon P1 je do základu vetknutá ocelová konzola o výšce 24,78 m o dvou dřících propojených zhruba 6 m nad terénem příčlí. Vetknutí každého dříku zajišťuje předem zabetonovaný svorníkový koš. Vrchol obou dříků je vykloněn v příčném směru od svislice 3,3 ° směrem od osy lávky. Příčný řez tvoří svařovaný obdélníkový dutý průřez z plechu P30 vyztužený vnitřními příčnými a podélnými výztuhami. Patní plech je tloušťky 50 mm a je významně vyztužen křížovými výztuhami. Dříky pylonu jsou pod nosnou konstrukcí lávky NK1 spojeny příčlí uzavřeného obdélníkového průřezu, na které jsou umístěna pevná ložiska NK1.

Sloupy P3-P9 jsou tvořeny kruhovou trubkou průměru 200 mm a jejich výška se mění s měnící se výškou lávky nad terénem. Stojky jsou kotveny do železobetonových základů pomocí předem zabetonovaného svorníkového koše.

NOSNÁ OCELOVÁ KONSTRUKCE

Konstrukce lávky NK1 má rozpětí hlavních polí 39,50 + 38,15 m. Střední podporu tvoří podélně pevné uložení na příčli pylonu P1, krajní podpory jsou podélně posuvné a nacházejí se na úložných prazích OP1 a P2. Obě pole jsou zavěšena na pylonu systémem celkem 12 tyčových táhel výrobce Macalloy s typovým označením M42.

T áhla jsou vedena ve dvou rovinách vně lávky, přičemž každé pole je vyneseno 2 × 3 kusy tyčových táhel ve vějířovém uspořádání. Odklon roviny závěsů od svislice je přibližně 7 °. Táhla jsou k mostovce NK1 kotvena po zhruba 10 m. Trám nosné konstrukce je ocelový komorový nosník lichoběžníkového průřezu o výšce 0,722 m a šířce 1,2–2,0 m s horní pásnicí tvořenou ortotropní mostovkou šířky 3,0 m. Konstrukce je navržena jako neprůlezná. Tloušťka plechu mostovky je 22 mm.

áhla jsou vedena ve dvou rovinách vně lávky, přičemž každé pole je vyneseno 2 × 3 kusy tyčových táhel ve vějířovém uspořádání. Odklon roviny závěsů od svislice je přibližně 7 °. Táhla jsou k mostovce NK1 kotvena po zhruba 10 m. Trám nosné konstrukce je ocelový komorový nosník lichoběžníkového průřezu o výšce 0,722 m a šířce 1,2–2,0 m s horní pásnicí tvořenou ortotropní mostovkou šířky 3,0 m. Konstrukce je navržena jako neprůlezná. Tloušťka plechu mostovky je 22 mm.

Komora je vyztužena systémem příčných diafragmat a podélnými páskovými výztuhami. Příčný řez mostovky má na většině rozsahu NK1 tvar písmene „W“ s hřebenem na ose lávky a dvěma odvodňovacími úžlabími přibližně 375 mm od římsy. Konstrukce NK1 je ve většině délky půdorysně přímá.

Výškově mostovka tvoří vrcholový oblouk s nejvyšším bodem zhruba uprostřed délky. Na konci druhého pole u pilíře P2 přechází půdorysně přímý tvar mostovky do směrového oblouku o poloměru 15 m. Také zde dochází ke změně příčného tvaru mostovky z „W“ na nesymetrický tvar s jedním úžlabím, pro nějž se během přípravy stavby vžilo označení „NIKE“. V místě kotvení táhel je do komorového nosníku vevařen mohutný trubkový příčník zapojený do průřezu komory soustavou výztuh. Táhla jsou kotvena na styčníkové plechy přivařené na koncích trubkových příčníků.

Konstrukce lávky NK2, tvořící točitou přístupovou rampu do ulice Na Lipce, navazuje na zavěšenou část lávky NK1. Půdorysná stopa osy rampy je složena z přímých částí a oblouků o poloměrech zhruba 10 a 15 m. Výškově rampa klesá v konstantním sklonu 6,5 % od pilíře P2 k opěře OP2. Staticky se jedná o spojitý trám o 8 polích o rozpětích 8,0 + 6 × 10,0 + 8,0 m. Trám mostovky má stejné konstrukční uspořádání i dimenze jako trám NK1. Absentují zde příčníky pro závěsy, nicméně v místech trubkových sloupových podpor je na rozdíl od NK1 doplněno vyztužené příčníkové diafragma.

Nosná ocelová konstrukce je vyrobena z oceli S355J2+N, u tlustých plechů S355K2+N, respektive S355NL. Protikorozní ochrana vnějšího obvodu nosné konstrukce je provedena kombinací ŽSP a organického nátěrového systému. Mostovka je opatřena pochozí hydroizolační stěrkou.

LOŽISKA, MOSTNÍ ZÁVĚRY

Konstrukce je uložena na kalotových ložiskách doplněných externími tahovými zarážkami. Mostní závěry na OP1, P2, OP2 jsou navrženy jako dilatační závěry s jednoduchým těsněním spáry pomocí těsnicích pásů vtlačených do ocelových F-profilů přivařených na NOK, respektive přivařených na L profil zakotvený do kapes v opěrách. S ohledem na velikost dilatačních pohybů jsou závěry doplněny ještě krycím pochozím plechem kotveným do jednoho z F-profilů.

ZÁBRADLÍ, MADLA A SVĚTLOTRUBKA

Lávka je vybavena po celé délce atypickým zábradlím, jehož roviny jsou v příčném řezu na obou stranách ukloněny zhruba 6,5 ° od svislé osy. Zábradlí dosahuje výšky 1,5 m nad niveletou a pokračuje také pod římsu, výplň tudíž zakrývá i přibližně ¾ výšky komory. Sloupky ve tvaru T jsou přivařeny na NOK a mezi sloupky jsou osazovány panely výplně tvořené rámem z úhelníků s výplní z tahokovu.

Nad elektrifikovanou železniční tratí je jako ochrana proti dotyku živých částí trakčního vedení zábradlí zvýšeno na 2,0 m a doplněno do výšky 1 m plexisklem. Na sloupky jsou navařeny konzoly se sedly pro uložení dvou trubkových madel průměru 48 mm ve dvou výškových úrovních a dále pro uložení trubky průměru 83 mm. Ta slouží pro vedení napájecích kabelů osvětlení a umístění osvětlovacích těles lávky a vžilo se pro ni označení „světlotrubka“. Zábradlí ve vizuálně shodné formě pokračovalo i na křídlech opěr a opěrných zdech za opěrami. V místech dilatací pak bylo zábradlí konstrukčně upraveno pro umožnění nezávislých pohybů na vzájemně dilatujících konstrukcích.

MONTÁŽ 25METROVÝCH DŘÍKŮ PRO DVA JEŘÁBY

Výroba i montáž ocelové konstrukce lávky byla provedena v souladu se zatříděním konstrukce do třídy provedení EXC3 dle ČSN EN 1090-2 a dále v souladu s technickými kvalitativními podmínkami jednoho z investorů stavby, a sice Správy železnic, s. o.

Lávka byla vyrobena v mostárně EXCON, a. s., v Teplicích. Aplikace protikorozní ochrany pak byla provedena ve specializované lakovně dodavatele Metalkov spol. s. r. o. ve Vlašimi. Výroba výplní zábradlí, madel a světlotrubek probíhala v děčínském závodě společnosti Sempra Praha, a. s.

Výroba začala pylonem. Každý dřík pylonu byl z důvodu manipulace a transportu rozdělen na dvě části. Jedním z výrobně nejnáročnějších detailů byla patní část dříku s ortogonální sítí vzájemně kolmých a svařených výztužných žeber patní desky. Svařování muselo proběhnout v prostorově stísněných podmínkách a velké množství vneseného tepla se podepsalo i na obtížně udržitelné geometrii patní části.

Rozdělené dříky pylonu byly navezeny na stavbu a na předmontážní ploše svařeny do jednoho celku. Následně byly levý i pravý dřík samostatně zdviženy do finální „svislé“ polohy a propojeny vodorovnou příčlí. Montáž 25 m vysokých dříků byla provedena pomocí dvou mobilních jeřábů, a to hlavního jeřábu LTM1200 a pomocného jeřábu LTM1050 pro otočení dříku z vodorovné do svislé polohy bez nutnosti použít otočnou kolébku. Po kompletaci a výškové/směrové rektifikaci pylonu bylo provedeno jeho finální geodetické zaměření a NOK pylonu P1 byla uvolněna k provedení podlití. Finální poloha jednotlivých částí pylonu byla s ohledem na výrobní imperfekce nastavována s ohledem na navazující konstrukce a staticky přípustnou přímost konstrukce.

NOK LÁVKY BYLA ROZDĚLENA DO VÍCE CELKŮ KVŮLI TRANSPORTU

Následně se vyráběla NK1. Oproti původnímu předpokladu projektu byly navíc na NOK lávky ještě v mostárně integrovány sloupky zábradlí, aby bylo co nejvíce eliminováno svařování na montáži a tím se zkrátil realizační čas na stavbě. Z hlediska výroby bylo rozhodnuto definovat tvar „W“ mostovky ohýbáním plechu P22 za studena, a vyhnout se tak jednak pracnosti dlouhých svarů, a jednak udržet požadovanou geometrii během svařování.

Protože bylo nutné s lávkou ve výrobním závodě manipulovat a protože bylo rovněž nutné ji přepravit, byla NOK lávky rozdělena do několika transportních celků o délce 12–17 m. Takto byly dílce dopraveny na stavbu. Na předmontážní ploše byly poté sestaveny a svařeny dvě následující montážní sestavy: MD1 o délce 45 m a MD2 o délce 34 m. Tyto montážní sestavy byly na předmontáži ještě vybaveny výplněmi zábradlí.

Protože bylo nutné s lávkou ve výrobním závodě manipulovat a protože bylo rovněž nutné ji přepravit, byla NOK lávky rozdělena do několika transportních celků o délce 12–17 m. Takto byly dílce dopraveny na stavbu. Na předmontážní ploše byly poté sestaveny a svařeny dvě následující montážní sestavy: MD1 o délce 45 m a MD2 o délce 34 m. Tyto montážní sestavy byly na předmontáži ještě vybaveny výplněmi zábradlí.

Finální hmotnosti montážních sestav byly pro MD1 64 t a pro MD2 52 t včetně výplní zábradlí. Tyto sestavy byly zdviženy pomocí dvou mobilních jeřábů LTM1500 ve dvou různých konfiguracích (teleskop / příhradový výložník). Zdvih MD1 i MD2 byl vždy proveden pouze jedním jeřábem v příslušné konfiguraci. Z důvodu nutnosti přestavení jeřábu do jiné konfigurace a také změny stanoviště však bylo zvoleno nasazení dvou jeřábů LTM1500.

Sestava MD1 byla montážně uložena na OP1, P1 (s přibližně 5 m převislým koncem za P1) a na rektifikační pižmo zhruba v ½ rozpětí sestavy MD1 v prostoru komunikace I/20. Sestava MD2 byla montážně uložena na P2, svařovací pižmo na styku MD1/MD2 (zhruba 5 m za P1) a rektifikační pižmo přibližně v ½ rozpětí sestavy MD2 v prostoru železničního koridoru. Obě tyto sestavy MD1 a MD2 byly dočasně uloženy 100 mm nad finální výšku stanovenou projektem z důvodu úprav předlomení během svařování styku.

PŘERUŠENÍ PROVOZU MINIMALIZOVANÉ

Následně byl svařen montážní styk MD1/MD2, instalována tyčová táhla Macalloy M42 bez jejich aktivace, konstrukce lávky NK1 byla spuštěna na hydraulických lisech o 100 mm níže do finální výškové polohy za průběžného měření sil v tyčových táhlech, bylo provedeno podlití a aktivace ložisek na OP1, P1, P2, odskružení konstrukce NK1 ze všech provizorních bárek (pižem), jejich demontáž a předepnutí tyčových táhel na předepsané síly dle předpínacího postupu zpracovaného EXCON, a. s. Veškeré montážní práce související se zavěšenou částí lávky NK1 musely být kromě několika operací naplánovány tak, aby nebyl přerušen obousměrný provoz na silnici I/20. Vždy musely být v provozu alespoň tři jízdní pruhy ze čtyř.

Navazující část lávky NK2 bylo nutné z důvodu převozitelnosti rozdělit na více transportních celků, než bylo stanoveno v projektu. Obloukové části NK2 musely být rozděleny ještě na poloviny, neboť šířka obloukových částí výrazně přesahovala možnosti přepravy po veřejných komunikacích. Tato skutečnost znamenala navýšení počtu montážních spojů o další tři styky, což kladlo vysoké nároky na časovou koordinaci montáže a zajištění potřebných kapacit pro svářečské práce. Nejprve byly dodány obloukové části NK2.3 a NK2.4, tyto části byly následně předem sestaveny na předmontážním roštu.

Pro vlastní montáž lávky NK2 do finální pozice muselo být použito sedm provizorních podpěr systému PIŽMO, vždy v montážním styku jednotlivých částí, a dále v polovině rozpětí obloukových částí NK2.3 a NK2.4, které se při detailní přípravě montážního postupu v případě uložení ukázaly jako nestabilní pouze na koncích.

Sekvence montážních kroků v prostoru budoucí části lávky NK2 byla následující: montáž provizorních podpěr, montáž trubkových stojek P3-P9, zdvih jednotlivých sestav do pozice a průběžné svařování montážních styků dle stanoveného montážního a svařovacího postupu. Po kompletaci NOK lávky ve finální pozici byly přisazeny, podloženy a přivařeny trubkové stojky P3-P9 k dolní části komory lávky.

Následně bylo provedeno podlití stojek a podlití a aktivace ložisek na P2 a OP2. Poté byla celá konstrukce lávky NK2 odskružena a provizorní podpory demontovány. Veškeré sestavné montážní a svářečské práce na celé NOK lávky byly prováděny za průběžného geodetického měření výšky a polohy a jeho vyhodnocování s teoretickým 3D modelem konstrukce. Tento postup je v případě takto geometricky složité konstrukce naprosto nezbytný.

ZATĚŽOVACÍ ZKOUŠKY BYLY ÚSPĚŠNÉ

Další montážní činnosti zahrnovaly montáž výplní zábradlí na NK2, sloupků a výplní zábradlí na opěrách OP1, OP2, madel a světlotrubek na celé délce lávky včetně opěr. Přístupové schodiště tvaru „Y“ z ulice U Seřadiště bylo v dolní části uloženo na železobetonový monolitický základ a v horní části na konzoly přivařené k levému dříku pylonu P1. Montážně bylo schodiště z důvodu přepravy rozděleno na tři části. Ty byly za použití provizorní podpory na montáži sestaveny a svařeny ve finální pozici do jednoho celku.

Po sestavení a svaření bylo schodiště ještě vystrojeno výplněmi zábradlí, madly a světlotrubkami, a to včetně opěry schodiště. Na závěr byla provedena finální kompletace a kontrola stavu NOK lávky včetně kompletní opravy protikorozní ochrany. Po úspěšné kontrole za účasti investora stavby byla lávka předána do užívání koncovému zákazníkovi. V rámci časově stísněného harmonogramu byla před dokončením lávky, v přípustném stavu dokončovacích prací na lávce, úspěšně provedena statická i dynamická zatěžovací zkouška.

Text: Ing. Michal Dudek a Ing. Dalibor Gregor, Ph.D.

Foto: EXCON, a. s.

Foto: EXCON, a. s.