Indurační pec je součástí komplexního zařízení pro výrobu pelet z železné rudy technologií spojitého posuvného roštu. Pelety jsou následně používány ve vysokých pecích, kdy díky jejich výborným fyzikálním a metalurgickým vlastnostem dochází při výrobě oceli ke snížení potřebné energie a emisí. Společnost SteelPro 4 byla vybrána, aby pro zákazníka s více než šedesátiletou zkušeností s výzkumem a vývojem v oblasti výroby pelet dodala statický návrh konstrukce indurační pece, vytvoření detailního 3D modelu, vypracování projekčních, výrobních a montážních výkresů. Projekt byl unikátní v mnoha aspektech, začněme tím, že výstavba probíhá v Indii.

Konstrukci bylo nutné navrhnout s ohledem na seizmické účinky. Velikost seizmického zatížení v místě stavby byla stanovena dle indických norem. Analýza konstrukce byla provedena metodou náhradního silového zatížení. Seizmické zatížení od nemodelovaných hmot bylo zadáno náhradním silovým, případně momentovým zatížením. Specifikem technologie je žáruvzdorná izolace, která během životnosti zařízení vysychá. Hmotnost vody v žáruvzdorné vyzdívce je na základě zkušeností zákazníka uvažována jako samostatný zatěžovací stav. Konstrukce bude během montáže zatížena větrem – vzhledem k předpokládané délce montáže bylo zatížení od větru zadáno jako plné normové. Při výpočtu bylo nutné zohlednit posuvy sedel rekuperačního kanálu a tím vzniklé excentrické působení na ocelové konstrukce.

Konstrukci bylo nutné navrhnout s ohledem na seizmické účinky. Velikost seizmického zatížení v místě stavby byla stanovena dle indických norem. Analýza konstrukce byla provedena metodou náhradního silového zatížení. Seizmické zatížení od nemodelovaných hmot bylo zadáno náhradním silovým, případně momentovým zatížením. Specifikem technologie je žáruvzdorná izolace, která během životnosti zařízení vysychá. Hmotnost vody v žáruvzdorné vyzdívce je na základě zkušeností zákazníka uvažována jako samostatný zatěžovací stav. Konstrukce bude během montáže zatížena větrem – vzhledem k předpokládané délce montáže bylo zatížení od větru zadáno jako plné normové. Při výpočtu bylo nutné zohlednit posuvy sedel rekuperačního kanálu a tím vzniklé excentrické působení na ocelové konstrukce.

Pro posouzení konstrukce a výpočet reakcí bylo vytvořeno několik modelů v programu Scia Engineer. Výsledně vznikl podrobný globální model, zahrnující celou ocelovou konstrukci a všechny konstrukce technologie. Globální model obsahuje přibližně 20 tisíc plošných prvků a 10 tisíc prutových prvků. Pro posouzení stěn a skořepin byly vytvořeny menší a detailnější dílčí modely s podrobnější sítí konečných prvků. Dílčí modely respektují chování a okrajové podmínky globálního modelu. Výsledky analýzy menších modelů byly použity pro posouzení pevnosti i stability plošných a skořepinových prvků.

PROJEKČNÍ ČÁST

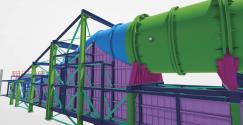

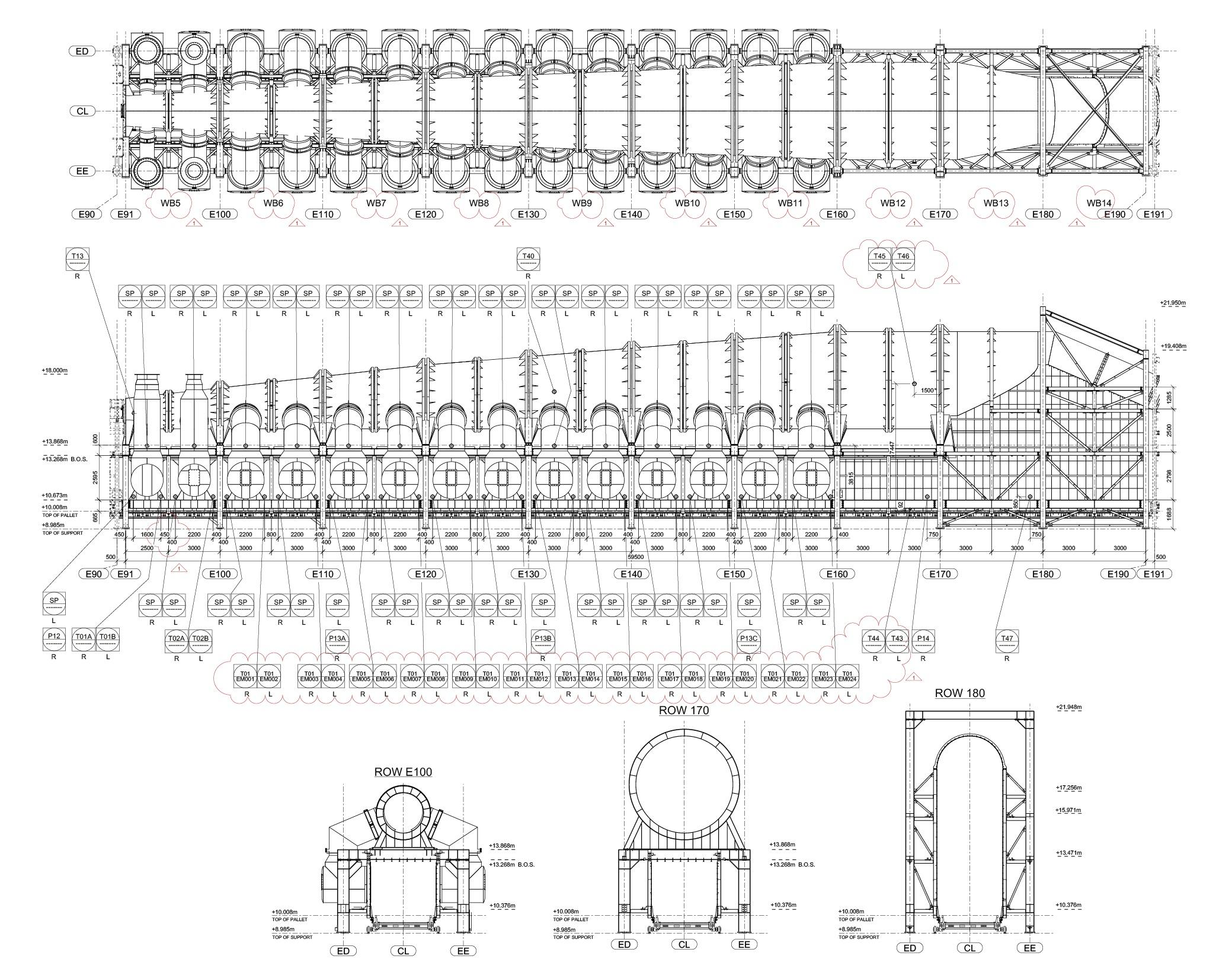

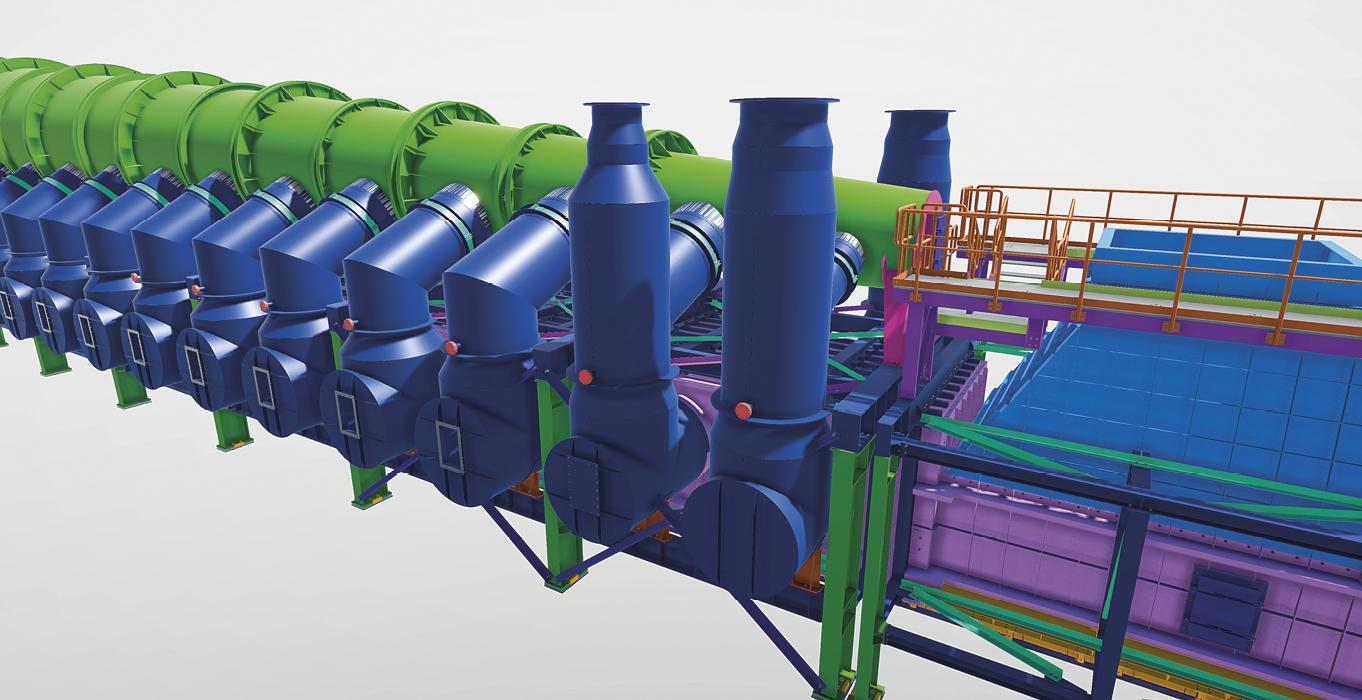

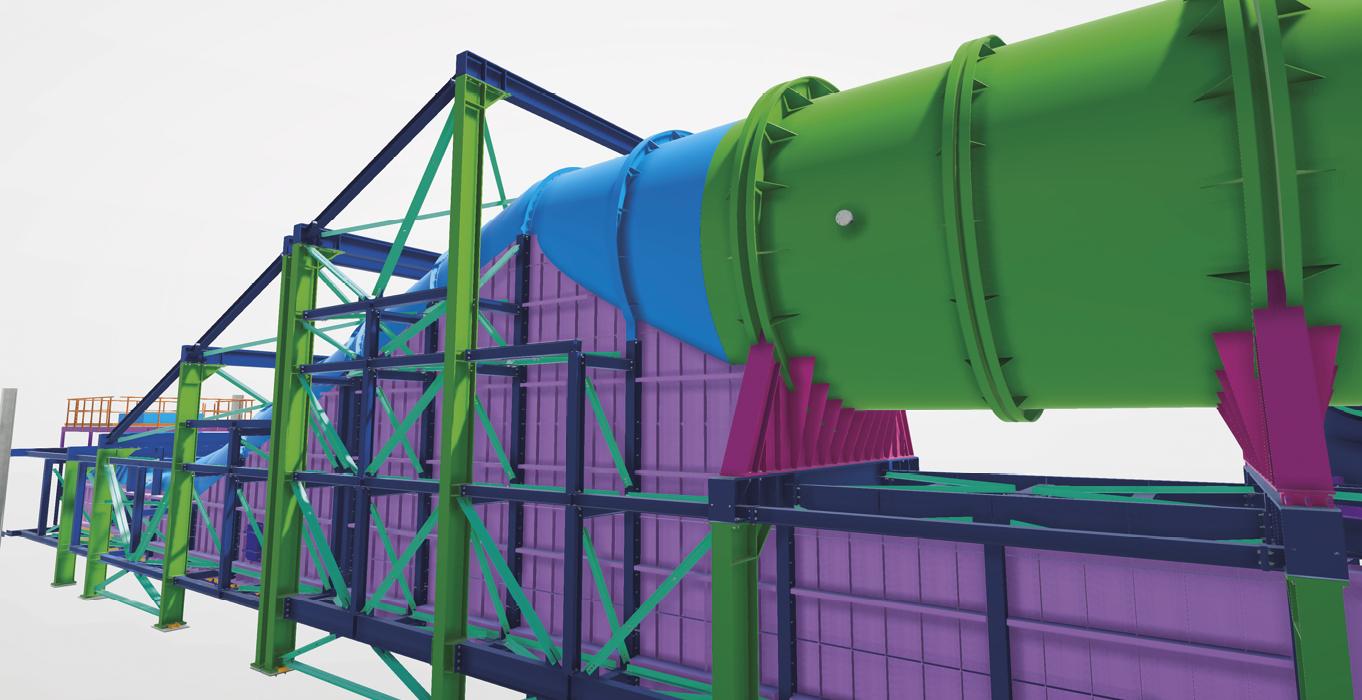

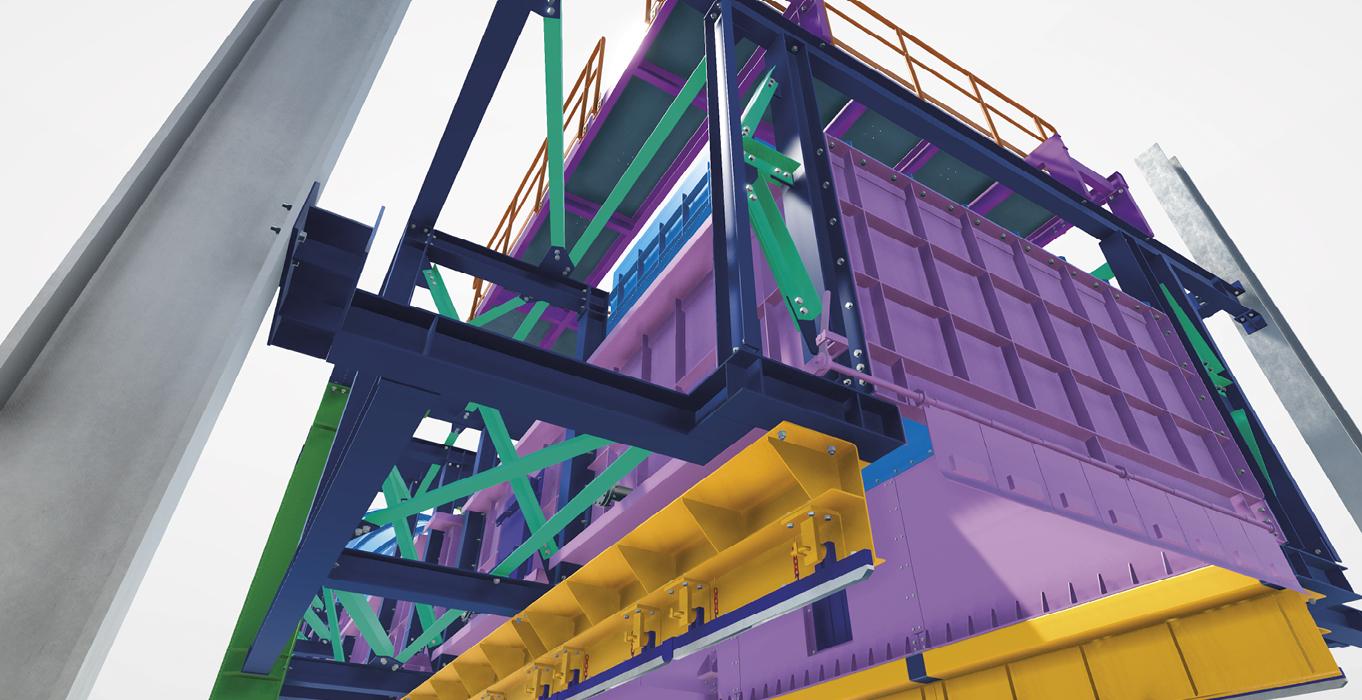

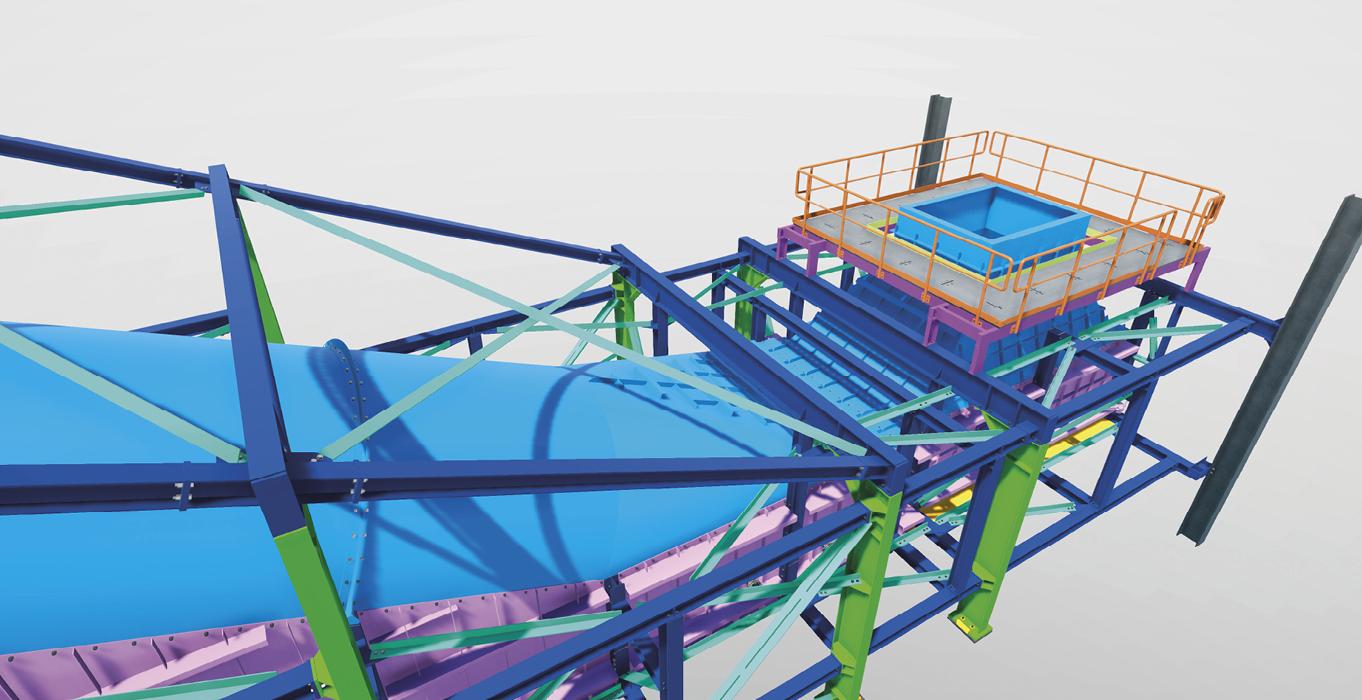

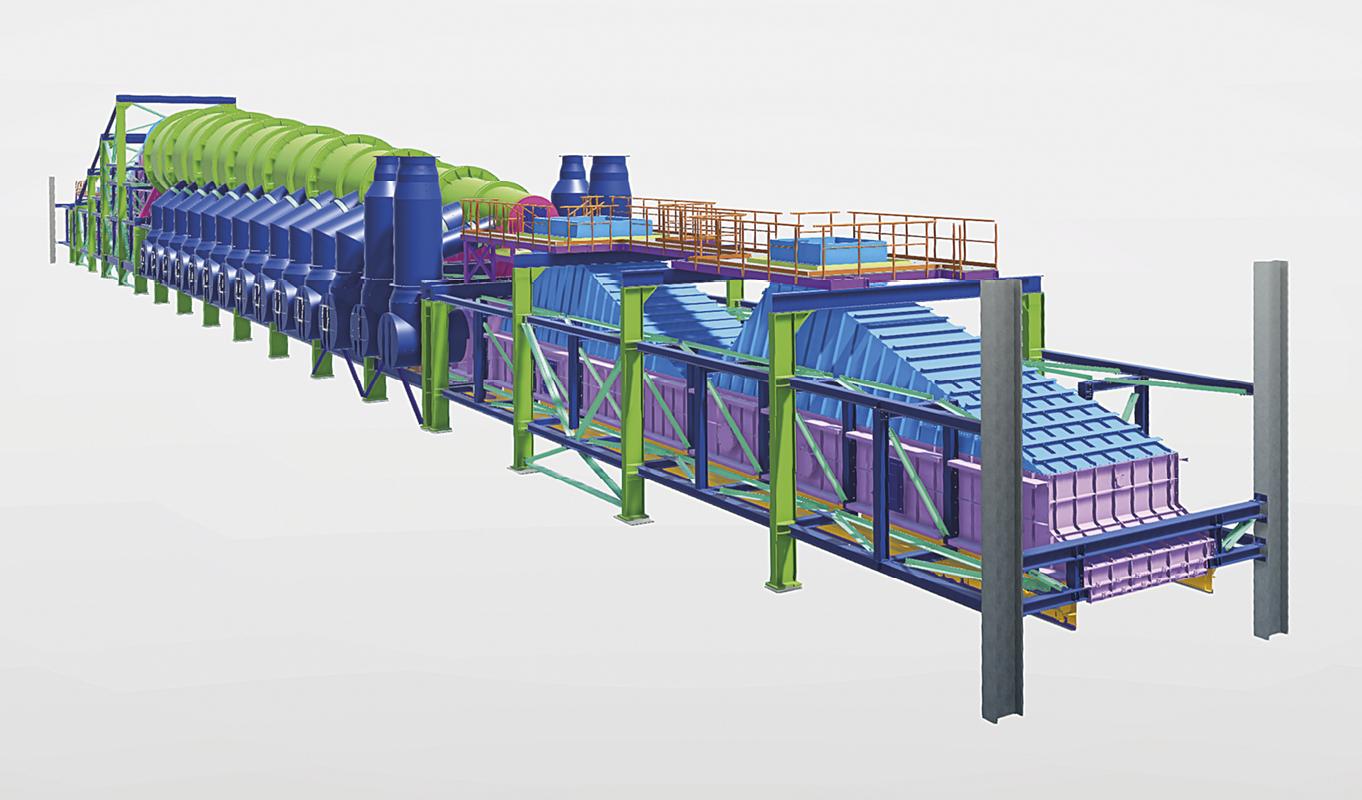

Technologická část v celkové délce zhruba 105 metrů je tvořena plechovými vyztuženými stěnami a je rozdělena do několika zón dle požadavků technologie. Stěny nesou žáruvzdornou a tepelnou izolaci. Parametry izolace se mění po délce zařízení v závislosti na probíhajícím technologickém procesu. Izolace tvoří značnou část celkové hmotnosti. Ve středním dilatačním celku se nachází pohledově nejvýraznější součást technologie – rekuperační kanál ve tvaru proměnného komolého kuželu s rovnou spodní hranou, spojený svislým potrubím (downcomer) se stěnami pece. Rekuperační kanál je uložen na rámech ocelové konstrukce. Kanál je rozdělen na čtyři dilatační celky oddělené kompenzátory. Uložení rekuperačního kanálu na ocelovou konstrukci je pomocí pevných sedel – vždy jedno pevné sedlo na dilatační úsek – a sedel s posuvnými ložisky. Stěny pece jsou uloženy na ocelovou konstrukci tak, aby byla umožněna jejich teplotní dilatace. Dilatace střech a stropů pece je řešena oválnými otvory dle odpovídající provozní teploty.

Základní údaje |

||

| Název stavby: | NMDC Nagarnar 2.0 Mtpa Pellet Plant |

|

| Investor: | NMDC Limited | |

| Místo stavby: | Indie – Bengaluru | |

| Projektant technologie: | Metso | |

| Statický návrh ocelových konstrukcí, 3D model a výkresová dokumentace: | SteelPro 4 | |

| Použitý software: | Návrh a posouzení ocelových konstrukcí: | SCIA Engineer |

| Posouzení vybraných styčníků: | IDEA Statica | |

| 3D model a výkresová dokumentace: | TEKLA Structures | |

| Realizace projektové a výrobní dokumentace: | 09/2022–04/2023 | |

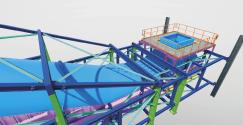

Ocelová konstrukce, nesoucí plechové stěny s izolací a podpírající rekuperační kanál, je navržena jako šroubovaná z válcovaných profilů. Konstrukci tvoří ocelové rámy rozpětí 7 metrů s podélnou modulací 6 metrů. Rámy jsou v podélném směru ztuženy. Ztužidlové pole vždy tvoří pevný bod jednoho dilatačního celku. Celá ocelová konstrukce je kotvena do ocelových sloupů hlavní budovy pomocí pevných a posuvných patek se zarážkami.

Konstrukce byla posouzena podle příslušných částí Eurokódu 3. Byla vyhodnocena pevnost a stabilita prutových i plošných prvků. Posuvy v kompenzátorech technologie pro provozní stavy a při seizmické události se předaly zákazníkovi z důvodu koordinace a pro ověření vhodnosti zvoleného typu kompenzátoru. Technologie se žáruvzdornou vyzdívkou totiž klade přísné požadavky na mezní stav použitelnosti. Na rovných prvcích byl ověřen limitní poměrný průhyb požadovaný zákazníkem. Pro ověření použitelnosti pro zakřivené prvky byla na základě zadaného limitního průhybu odvozena limitní hodnota rotace, která byla porovnána s vektorovým součtem rotací ze střednicové roviny zakřiveného prvku. Pro montáž konstrukce byl vytvořen podrobný montážní postup.

KONSTRUKČNÍ ČÁST

Pro konstrukční zpracování ocelové konstrukce, plechových stěn, domků a rekuperačního kanálu byl zvolen software TEKLA Structures ve verzi 2022. Oproti předchozím projektům je toto na straně zákazníka změna, protože rekuperační kanál byl dříve zpracováván jiným než ocelářským softwarem. TEKLA byla použita od samého začátku prací, kdy byly předmodelovány určité segmenty díla, které tvořily obsah projekčních výkresů. Po odsouhlasení tvaru, základních rozměrů, umístění technologie a nutných prostupů bylo možno přistoupit k domodelování a řešení detailů stále ve stupni basic design. Při postupném domodelovávání a rozšiřování obsahu projekčních výkresů vyšlo najevo, jak nerozumné bylo vše od začátku zpracovávat v TEKLE. Externí společnost kontrolující všechny výstupy a zároveň doplňující vstupní informace neměla pochopení pro zobrazení, které vychází z 3D modelování. Striktně byl vyžadován zaběhnutý vzhled dokumentace. Pro příklad můžeme uvést příčný řez rekuperačním kanálem. Hloubka řezu musela být s ohledem na zobrazení všech daných prvků dost velká a tím došlo k vykreslení hran rekuperačního kanálu (komolý kužel s rovnou spodní hranou) v místě hranic viditelnosti, což bylo rozporováno, a byla požadována úprava výkresu. Mnoho obsahu projekčních výkresů mělo nakonec z modelu jen mřížku, vše ostatní bylo nahrazeno konstrukčními čárami, křivkami apod. Nedílnou součástí modelování některých prvků se stal GRASHOPPER, s jehož pomocí bylo možno poměrně jednoduše a efektivně měnit tvary DOWNCOMERů a rekuperačního potrubí.

Pro konstrukční zpracování ocelové konstrukce, plechových stěn, domků a rekuperačního kanálu byl zvolen software TEKLA Structures ve verzi 2022. Oproti předchozím projektům je toto na straně zákazníka změna, protože rekuperační kanál byl dříve zpracováván jiným než ocelářským softwarem. TEKLA byla použita od samého začátku prací, kdy byly předmodelovány určité segmenty díla, které tvořily obsah projekčních výkresů. Po odsouhlasení tvaru, základních rozměrů, umístění technologie a nutných prostupů bylo možno přistoupit k domodelování a řešení detailů stále ve stupni basic design. Při postupném domodelovávání a rozšiřování obsahu projekčních výkresů vyšlo najevo, jak nerozumné bylo vše od začátku zpracovávat v TEKLE. Externí společnost kontrolující všechny výstupy a zároveň doplňující vstupní informace neměla pochopení pro zobrazení, které vychází z 3D modelování. Striktně byl vyžadován zaběhnutý vzhled dokumentace. Pro příklad můžeme uvést příčný řez rekuperačním kanálem. Hloubka řezu musela být s ohledem na zobrazení všech daných prvků dost velká a tím došlo k vykreslení hran rekuperačního kanálu (komolý kužel s rovnou spodní hranou) v místě hranic viditelnosti, což bylo rozporováno, a byla požadována úprava výkresu. Mnoho obsahu projekčních výkresů mělo nakonec z modelu jen mřížku, vše ostatní bylo nahrazeno konstrukčními čárami, křivkami apod. Nedílnou součástí modelování některých prvků se stal GRASHOPPER, s jehož pomocí bylo možno poměrně jednoduše a efektivně měnit tvary DOWNCOMERů a rekuperačního potrubí.

V průběhu zpracování díla bylo požadováno zasílat výstupy ve formátu STP jak pro koordinaci prací, tak pro další správné navázání a zpracování technologické části. Zde se projevila velká slabina použitého softwaru, který sice vygeneruje patřičný výstupní soubor (ať již přímo, nebo v rámci konverzí z jiných formátů), ale objednatel nebyl schopen s tímto výstupem pro velký objem dat pracovat. Po absolvování zhruba 20 online meetingů a vysvětlování si možností či představ, vyzkoušení dostupných možností exportů a konečné vyjádření ze strany poskytovatele softwaru bylo na závěr objednatelem rozhodnuto, že si zakružené části díla technologové překreslí z vydávaných projekčních výkresů do svého 3D modelu sami. Nezakružené prvky bylo do STP možno vyexportovat a předat. Potíže s výstupem jsou toho charakteru, že TEKLA nepracuje s objekty typu křivka, ale jen s jejími ekvivalenty v podobě vzájemně spojených úseček. To má za následek, že křivkou definovaný prvek není v exportu definován jako jeden prvek ale x-násobně více plošek. Příkladem může být jeden zakružený, tvarově oříznutý prvek, který se v STP exportu rozpadl přibližně na 1 500 ploch.

V průběhu zpracování díla bylo požadováno zasílat výstupy ve formátu STP jak pro koordinaci prací, tak pro další správné navázání a zpracování technologické části. Zde se projevila velká slabina použitého softwaru, který sice vygeneruje patřičný výstupní soubor (ať již přímo, nebo v rámci konverzí z jiných formátů), ale objednatel nebyl schopen s tímto výstupem pro velký objem dat pracovat. Po absolvování zhruba 20 online meetingů a vysvětlování si možností či představ, vyzkoušení dostupných možností exportů a konečné vyjádření ze strany poskytovatele softwaru bylo na závěr objednatelem rozhodnuto, že si zakružené části díla technologové překreslí z vydávaných projekčních výkresů do svého 3D modelu sami. Nezakružené prvky bylo do STP možno vyexportovat a předat. Potíže s výstupem jsou toho charakteru, že TEKLA nepracuje s objekty typu křivka, ale jen s jejími ekvivalenty v podobě vzájemně spojených úseček. To má za následek, že křivkou definovaný prvek není v exportu definován jako jeden prvek ale x-násobně více plošek. Příkladem může být jeden zakružený, tvarově oříznutý prvek, který se v STP exportu rozpadl přibližně na 1 500 ploch.

Postupem času se čím dál více objevovaly požadavky, které jsme v použitém softwaru nebyli schopni hned splnit. Zářnou ukázkou může být odevzdávání AutoCad podoby výkresů, ale s živým razítkem v bloku – muselo být vyřešeno externí, na míru připravenou aplikací.

Postupem času se čím dál více objevovaly požadavky, které jsme v použitém softwaru nebyli schopni hned splnit. Zářnou ukázkou může být odevzdávání AutoCad podoby výkresů, ale s živým razítkem v bloku – muselo být vyřešeno externí, na míru připravenou aplikací.

Dalším z příkladů je požadavek na zakótování rozvinutých tvarů tak, aby bylo možno dle výkresů překreslit tyto tvary na tabuli plechu a vypálit. Při použití funkce lofted plate nebylo možné v rozvinu vytvořit síť pro zakótování rozvinutého tvaru. Celý systém pomocných čar a hodnot musel být udělán manuálně tak, že u prvků šikmo řezaných bylo nutné ručně upravit nejen tvary, ale i hodnoty plechů do popisků a kusovníků. U žádné vydávané a vyráběné položky se nepočítalo s využitím NC dat. Vše mělo být vyrobitelně zakótováno ve výkresech. Zde se objevil v celé své kráse další velký zádrhel.

Kontrolor dokumentace neměl zkušenosti s použitím 3D programů. Jedinou jeho činností je kontrola PDF výstupů, na které kladl vysoké požadavky. Ať už šlo o vzhled, čitelnost, skladbu jednotlivých řezů a jejich označení, grafickou úpravu a rozmístění na výkresech, nebo třeba dodržení pořadového číslování položek a dílců na výkresech. O řádné kontrole svědčil větší počet předběžných revizí. Následně byla povolena finální nultá revize, tedy zapracování všech připomínek a nově doplněných požadavků. Mnoho drobností se dalo vyřešit přenastavením šablon pro generování výkresů, ale byly i takové, které nebyly řešitelné, a opětovně musely být použity aplikace třetích stran. Ovšem z pohledu konstruktéra bylo největším zádrhelem kótování dílců a položek na jednotlivých výkresech. Jelikož kontrolující firma neměla zkušenosti se zpracováním ve 3D, bylo pro něj zjištění, že se nemodelují prvky s přesností na celé milimetry přímo šokující. Klasický postup je, že prvek se spojuje s prvkem určitým makrem, a jeho celkový rozměr je tedy dán tímto způsobem. Při této činnosti ovšem vznikají rozměry prvků neodpovídající celým milimetrům.

Kontrolor dokumentace neměl zkušenosti s použitím 3D programů. Jedinou jeho činností je kontrola PDF výstupů, na které kladl vysoké požadavky. Ať už šlo o vzhled, čitelnost, skladbu jednotlivých řezů a jejich označení, grafickou úpravu a rozmístění na výkresech, nebo třeba dodržení pořadového číslování položek a dílců na výkresech. O řádné kontrole svědčil větší počet předběžných revizí. Následně byla povolena finální nultá revize, tedy zapracování všech připomínek a nově doplněných požadavků. Mnoho drobností se dalo vyřešit přenastavením šablon pro generování výkresů, ale byly i takové, které nebyly řešitelné, a opětovně musely být použity aplikace třetích stran. Ovšem z pohledu konstruktéra bylo největším zádrhelem kótování dílců a položek na jednotlivých výkresech. Jelikož kontrolující firma neměla zkušenosti se zpracováním ve 3D, bylo pro něj zjištění, že se nemodelují prvky s přesností na celé milimetry přímo šokující. Klasický postup je, že prvek se spojuje s prvkem určitým makrem, a jeho celkový rozměr je tedy dán tímto způsobem. Při této činnosti ovšem vznikají rozměry prvků neodpovídající celým milimetrům.

Při kótování na celé milimetry software automaticky jednotlivé hodnoty zaokrouhluje a tím může dojít k vykázaným rozdílným hodnotám. Zejména při součtu řetězových kót a porovnání s celkovou kótou docházelo k rozdílnému výsledku o 1 milimetr. Nakonec jsme museli zákazníkovi předat další potvrzení této skutečnosti od dodavatele softwaru, dohodnout se na ruční úpravě nalezených rozdílů a potvrdit si odpovědnost za vykázané rozměry. Veškeré výkresy položek a dílců byly po naskládání na formáty A1 vytištěny, manuálně sečteny řetězové kóty a zkontrolovány maximální rozměry, které musely být ve shodě s popisem výchozího polotovaru jak na výkresu, tak i v kusovnících.

ZÁVĚR

Tento projekt byl pro naši společnost výzvou jak po stránce statických výpočtů a návrhu detailů, tak také pro správnou tvorbu 3D modelu a navazující výkresové dokumentace. Bylo nutné pochopit jak samotný proces, tak správně aplikovat různé detaily pro utěsnění pece, včetně zajištění její tepelné roztažnosti a zohlednění požadavků ze seismicity.

Díky skvělému týmu a nezměrné podpoře ze strany objednatele se tento úkol podařilo splnit. Věříme, že nově nabyté zkušenosti budeme moci zúročit na dalším podobném projektu.

Autoři:

Ing. Michal Ventruba, specializuje se na návrh ocelových konstrukcí pro technologie, pracuje jako projektant/statik ve společnosti SteelPro 4.

Marek Žák, konstruktér ve společnosti SteelPro 4 se zaměřením na technologické konstrukce.

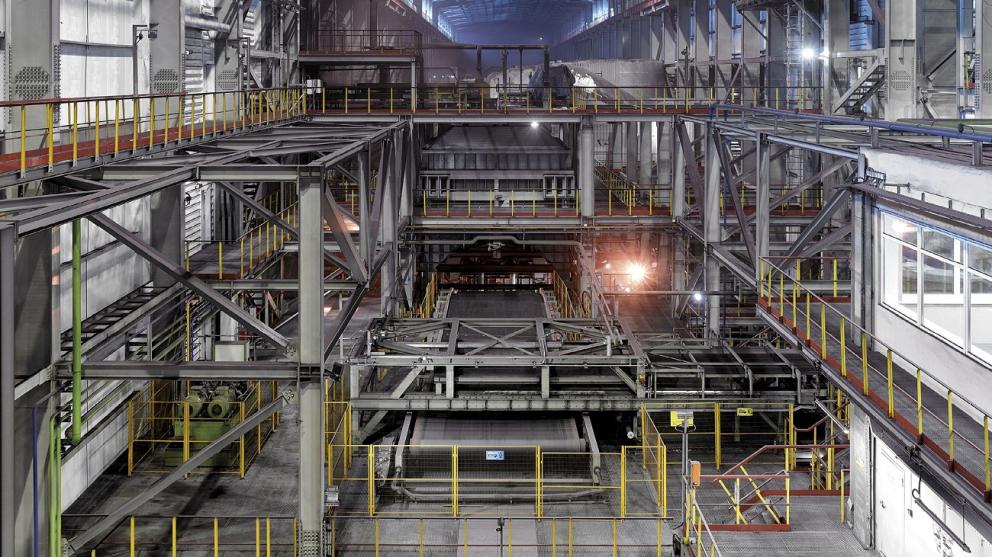

Referenční ukázka indurační pece: Technologická část objektu, výstup z pece. Foto: Metso

Referenční ukázka indurační pece: Technologická část objektu, výstup z pece. Foto: Metso