Reaktívny práškový betón (RPC) predstavuje inovatívny cementový kompozitný materiál. Vyznačuje sa vysokými hodnotami mechanických vlastností, chemickou stabilitou a odolnosťou. Okrem bežného plniva, obsahuje cement a ďalšie jemné zložky a iné reaktívne komponenty. Vysoké pevnosti a pridávne priaznivé mechanické vlastnosti dosahuje tvorbou extrémne nízkej pórovitosti finálnej matrice a sprievodných mikroštrukturálnych parametrov. Bežne tým dosahujú pevnosť v tlaku nad 100 MPa. V súčasnosti praktický na stavenisku okolo 200 MPa a v laboratórnych podmienkach od 400 až do 800 MPa. Nateraz však neexistujú predpisy na praktické navrhovanie konštrukčných prvkov z tohto nového kompozitného materiálu. S tým súvisí otázka stanovenia jeho pevnostných charakteristík, formy skúšobných telies a interpretácie výsledkov skúšok s cieľom stanoviť návrhové charakteristiky. V príspevku preto sú uvedené výsledky experimentálneho výskumu reaktívnych betónov vystužených oceľovými a variantne čadičovými mikrovláknami. Z aspektu potenciálnej aplikácie v spriahnutých oceľobetónových konštrukciách, preto využitím normových pretláčacích testov.

CHARAKTERISTIKY TESTOVANÝCH MATERIÁLOV

Vyrobili sa a boli skumané dva odlišné reaktívne práškové betóny. S oceľovými a alternatívne čadičovými mikrovláknami. Obidva boli zhotovené z obvyklého Portlanského cementu typu CEM I 32,5 R, kremičitého prášku 0/45 μm, kremennej múčky 0/0,2 mm, kremenného piesku 0/0,5 mm a zámesovej vody s v/c = 0,20. Oceľové rozptýlené vlákna priemeru 0,175 mm mali dĺžku 12 mm. Polykarboxylátový superplastifikátor v množstve 2,5 % vylepšoval spracovateľnosť zmesi v 50 l miešačke. Po jej ukladaní po vrstvách do foriem nasledovalo štandardné ošetrenie a po 28 dňoch oddebnemie a odskúšanie. Reaktívny betón s čadičovými mikrovláknami sa zhotovil z podobných komponentov.

Na rozdiel od ocele, lacnejšie vlákna z čadiča nekorodujú. Mali dĺžku opäť 12 mm ale priemer iba 18 μm. Tento nerast sa vyskytuje vo forme vhodnej na zvlákňovanie. Tvorí dlhé fibrie, ktoré vznikli rozvlákňovaním taveniny. Vykazujú vysokú pevnosť ale aj ohybnosť výhodnú na výrobu mnohých technických výrobkov – zväčšia kompozitného charakteru zloženého z viacerých súčastí. Dohromady dávajúcich novému produktu nové vlastností, ktoré samostatne nemá žiadna súčasť. V prípade betónu môže nahradiť niekoľkonásobne drahšie oceľové vlákna. Avšak doteraz sa tejto aplikácii výskumne venovala zanedbateľná pozornosť. Z tohto dôvodu boli zhotovené skúšobné vzorky ako alternatíva aj s čadičovou rozptýlenou výstužou.

Pevnosť betónu v tlaku vo veku 28 dní vyplýva zo skúšok na kockách s hranou 150 mm, alebo na valcoch priemeru 150 mm a výšky 300 mm. Z obidvoch alternatívne vystužených materiálov boli zhotovené po tri skúšobné telesá. Na porovnanie s bežným betónom tiež z tohto materiálu. Ich tvar v priebehu skúšania a po porušení ilustruje obr. 1.

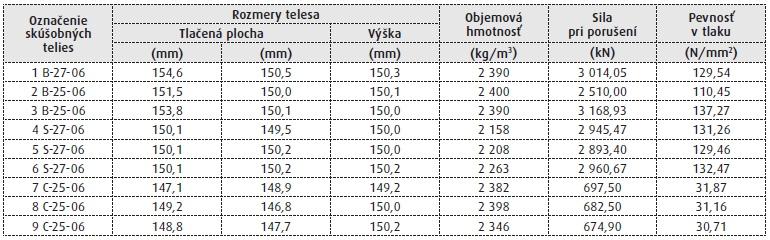

Experimentálne stanovené pevnosti sú v tab. 1. S označením B pre čadičové (bazaltové) mikrovlákna a S z ocele.

Tabuľka 1 – Parametre a pevnosti reaktívneho betónu s čadičovými a oceľovými mikrovláknami

Pomerné pretvorenia v priečnom aj pozdĺžnom smere k smeru tlakovej sily registrovali odporové tenzometre na protiľahlých stenách podľa obr. 1. Pomer nameraných hodnôt tak umožnil stanoviť Poissonovo číslo. Nadobúdalo veľkosť od 0,18 do 0,20. Nie príliš odlišnú od bežného betónu a neovplyvnené druhom mikrovlákien.

Pozdĺžne premiestnenia zaznamenávali elektrické odporové snímače napojené na meraciu jednotku. Z nich bolo možné stanoviť aj závislosť medzi zaťažením a stlačeniami vzoriek. Tieto funkcie umožnili zisťovať modul pružnosti betónu. Jeho hodnotu ako kompozitného materiálu ovplyvňuje predovšetkým kvalita zložiek, ich vzájomný pomer ako aj pevnosť spojenia. Vo všeobecnosti hodnota modulu narastá s pevnosťou betónu. Výsledná veľkosť sa pri bežnom betóne nachádza medzi modulom pružnosti kameniva, spravidla v rozmedzí od 30 do 100 GPa a modulom pružnosti cementového gélu v intervale od 5 do 25 GPa. V prípade reaktívneho práškového betónu vystuženého oceľovými mikrovláknami modul dosahuje veľkosť okolo 54 GPa. Pri čadičových vláknach mierne nižšiu hodnotu približne 47 GPa.

Pevnosť v ťahu pri ohybe sa zisťovala na skúšobných telesách v tvare hranola o rozmeroch 150 × 150 × 600 mm vystavených ohybovému momentu od zaťaženia prenášaného prostredníctvom horného a dvoch spodných podperných valčekov s rozpätím l = 500 mm podľa obr. 2.

Sila v strede tohto rozpätia pôsobila v rovine ohybu bez krútiacich alebo podobných parazitných efektov. Priehyb v strede zaznamenával odporový snímač dráhy. Na rozdiel od obvyklého betónu, hranoly v strede mali vyrezaný 5 mm široký a 25 mm hlboký priečny vrub. Z najväčšej sily F a skutočnej šírky hranola b ako aj výšky h pevnosť v ťahu pri ohybe fcf vyplýva zo vzťahu fcf = 3Fl/(2bh2). Dosahovala priemernú hodnotu 25,46 N/mm2. S evidentne zväčšenou ťažnosťou reaktívneho betónu vystuženého oceľovými mikrovláknami. Nakoniec aj s rozdielnym finálnym spôsobom porušenia, ako je to evidentné z obr. 2.

OVERENIE SPRIAHNUTIA BETÓNOV S OCEĽOU NA ICH STYKU PRETLÁČACÍMI SKÚŠKAMI

Päť sérií po troch pretláčaných vzorkách normovej skladby bolo zhotovených a laboratórne odskúšaných. Odlišovali sa počtom tŕňov a ich rozmiestnením. Séria SP1 mala betónové platne 150 mm hrubé spriahnuté s oceľovým stredným profilom z HEB 260 pomocou štyroch tŕňov (obr. 3). Podobne séria SP2 mala na každej prírube po 4 tŕne priemeru 10 mm a dĺžky 50 mm pripájajúce dosky hrúbky zmenšenej na 100 mm. Po šesť tŕňov bolo navarených na príruby vzoriek série SP3, SP4 a SP5. Líšili sa aj rozostupom tŕňov, a to pozdĺžne v smere namáhania. Pri sérii SP1 a SP2 táto vzdialenosť dosahovala 250 mm. Zmenšená bola na 60 mm pri sérii SP3 a iba na 40 mm pri skupine SP5. Priečny rozostup mal veľkosť 100 mm. S výnimkou série SP5 s redukovanou hodnotou na 32 mm.

Skúšobné stupňovité zaťažovanie rešpektovalo normový postup. Najskôr narastalo po 20 kN do hodnoty 100 kN, ktorá sa pokladala za 40 % podiel z medznej sily. Potom pokleslo na 12 kN ako na 5 % hodnotu medznej sily. Nasledovalo 25 opakovaných zaťažovacích cyklov v intervale od 12 kN do 200 kN. Neskôr zaťažovanie pokračovalo už vynútenými deformáciami, rýchlosťou 1 mm prekĺzu za 2 minúty.

Až pri sile okolo 300 kN vznikli viditeľné trhliny v doske a dochádzalo k porušeniu tŕňov šmykom. Identifikované pracovné diagramy pre jednotlivé série sú na obr. 4. Znazorňujú priebeh prekĺzu v závislosti od zaťaženia tŕňa na všetkých 15 vzorkách čiarami I – 1 až V – 3.

Spriahnutie kombinovaných betónov s oceľou

V ďalšom experimentálnom výskume bolo odskúšané spriahnutie betónových platní na troch sériách po dvoch pretláčaných vzorkách normovej skladby (obr. 5). Betónové platne 100 mm hrubé, šírky 600 mm a 650 mm vysoké boli spriahnuté s oceľovým stredným profilom z HEB 260 pomocou štyroch tŕňov. Odlišovali sa betónom a jeho vystužením mikrovláknami. Skúšobné stupňovité zaťažovanie rešpektovalo už uvedený normový postup. Celkom v šiestich etapách.

Porovnávacia prvá séria z bežného betónu pri tomto testovaní vykazovala až pri sile okolo 400 kN viditeľné trhliny v doske pri kotvení s nasledujúcim porušeniu tŕňov (obr. 5).

Ďalšie dve série mali v pripájaných doskách vynechané obdĺžnikové otvory šírky 120 mm a 160 mm vysoké. A to v oblasti prvkov spriahnutia realizovaného rovnako štyrmi tŕňmi, Dodatočne vyplnené reaktívnym práškovým betónom. Ich zaťažovanie prebiehalo podobným postupom. Avšak s dvojnásobným krokom, keďže ich pevnosť sa odhadovala väčšia. Finálne porušenie nastalo v obvyklom betóne bez evidentného znehodnotenia oblasti spriahnutia, detailnejšie dokumentované na obr. 6. Pracovné diagramy pre jednotlivé série uvádzame na obr. 7. Ilustrujú priemerný priebeh preklzu v závislosti od zaťaženia na všetkých šiestich vzorkách identifikované v tomto nadväzujúcom štádiu experimentálneho výskumu.

Deštrukcia vzoriek z obvyklého betónu C1 a C2 vznikla porušením a rozštiepením platní. Dosiahnuté zaťaženie pritom vymedzovala odolnosť prvkov spriahnutia vyplývajúca z pevnosti betónu. Pri modeloch s doskami z RPC betónu výrazne stúpla odolnosť systému. Až nad zaťaženie 800 kN a bez porušenia prvkov spriahnutia vo výkonnejšom betóne, demonštrovaného na obr. 8.

Podľa normového výpočtu však ich teoretická šmyková odolnosť vychádzala iba okolo 500 kN. Experiment však ukázal, že pri betónoch vyššej pevnosti má výrazný vplyv veľkosť zvaru v okolí tŕňa. Minimálna hrúbka obvodového zvaru tŕňa priemeru 16 mm sa obvykle požaduje 4,5 mm [2]. Uvážením zväčšeného priemeru tŕňa na 21 mm vyplynie odolnosť v šmyku 861 kN. Dobre zodpovedajúca experimentálnej hodnote.

Numerickú analýzu pretláčacej skúšky ilustruje prípad vzorky SP5. Ako vhodný reprezentant testov s platňami z obvyklého betónu. Použitý programový systém ADINA umožnil diskretizáciu tohto reálneho telesa viacerými typmi konečných elementov podľa obr. 9. Jednotlivé prúty betonárskej výstuže a ich polohu kopírovali prútové prvky. Oceľový profil zastupovali šesťsteny a betónové časti nahradzovali objemové prvky tvaru štvorstena. Modelovanie prvkov spriahnutia zohľadnilo spolupôsobenie priľahlého betónu náhradným blokom.

Príklad finitného výpočtu vzorky SP5 s náhradným spriahnutím a príslušnými ekvivalentnými tuhosťami dostatočne výstižné simuloval experimentálne registrované veličiny. Najmä závislosť preklzu od zaťaženia ako aj medznú silu, hodnoty dokumentované na obr. 10. Takisto k porušeniu v simulácii došlo rovnakým spôsobom ako v prípade experimentu.

Numerický model spolu so sieťou konečných prvkov pretláčacej skúšky vzorky so spriahnutím kombinovaným s RPC betónom v oblasti tŕňov v prostredí programového systému ADINA ukazuje obr. 11a. Vpravo na obr. 11b porovnaný so vzorkou iba s geometricky rovnakými platňami ale z obvyklého betónu.

Výsledky numerického výpočtu v priebehu zaťažovania jednotlivých vzoriek pri pretláčacích skúškach charakterizujú závislosti medzi narastajúcou silou a registrovaným preklzom na obr. 12. Potvrdzujú prijateľnú zhodu s experimentom a tým aj výstižnosť vyvinutého modelu. Pri porovnaní tiež približne o 35 % zvýšenú odolnosť v prípade kombinácie s RPC betónom v okolí prvkov spriahnutia. Dobre vystihuje aj spôsob porušenia pri medznom zaťažení.

ZÁVEREČNÉ POZNÁMKY

Pôsobenie reaktívneho práškového betónu pri experimentálnom vyšetrovaní charakterizovala vysoká pevnosť v tlaku, ako aj na ohyb pri ešte racionálnom použití kremičitých komponentov a superplastifikátorov. Reaktívny práškový betón dosahoval pevnosť v tlaku okolo 130 N/mm2 a v ohybe 25,46 N/mm2. Čadičové mikrovlákna konkurenčnej ceny, však vykazujú menšiu ťažnosť a spôsob porušenia pri namáhaní ohybom. Napriek tomu otvárajú nové možnosti pri navrhovaní. Minimálna pórovitosť makroštruktúry vedie k dlhej životnosti aj v agresívnom prostredí.

Identifikované pracovné diagramy pre jednotlivé série ilustrujú priemerný priebeh preklzu v závislosti od zaťaženia. Porovnanie výsledkov môže byť považované za kvalitatívne prijateľné. Najmä pri uvážení vplyvu rozličných materiálových imperfekcií ako aj zvarov. Vytvorený výpočtový finitný numerický model môže zohľadniť tieto náhodné zmeny. Umožňuje numericky simulovať ďalšie súbory pretláčacích skúšok. Vrátane kombinácie rôznych pevnosti betónov a ich spolupôsobenia v oblasti spriahnutia pri lokálnom zaťažení. Najme pri inovatívnom spriahnutí prefabrikovanej mostovkovej dosky alebo nosnej vrstvy podláh [3]. Namiesto prácnejšej dobetónavky pracovných škár (obr. 13), ekonomickejšie dodatočným vyplnením reaktívnym práškovým betónom iba lokálne v otvoroch pri prvkoch spriahnutia.

Výskum bol čiastočne podporený grantom VEGA číslo 1/0343/18 ako aj grantom APVV číslo SK‑PL‑18‑0005 a tiež grantom číslo PPN/BIL/2018/1/00051/U/00001 Poľskej Národnej agentúry pre akademickú výmenu.

prof. Ing. Ján Bujňák, CSc.

Žilinská univerzita v Žiline

prof. dr hab. Stefania Grzeszczyk

Politechnika Opolska

REFERENCIE:

[1] Bujňák, J., Odrobiňák, J. Spriahnuté mosty a ich skutočné pôsobenie. Monografia Edis – vydavateľské centrum. Žilinská univerzita v Žiline, 2020.

[2] Technical data for KÖCO‑welding studs. PD DIN EN ISO 13918 Gewindebolzen mit Teilgewinde, 2005.

[3] Petzek, E., Bancila, R. Economical Bridge Solutions based on innovative composite dowels and integrated abutments. Springer Vieweg, 2015.

Spriahnutie prefabrikovanej dosky s oceľovým nosným systémom

Spriahnutie prefabrikovanej dosky s oceľovým nosným systémom